Este manual de instruções destina-se a ser um guia para a utilização da máquina de soldar 112 Extreme Seam. Para garantir o melhor desempenho da sua máquina de soldar, siga rigorosamente as recomendações e especificações.

Índice

- Capítulo 1: Utilização prevista

- Capítulo 2: Explicação dos avisos

- Capítulo 3: Requisitos eléctricos e de ar

- Capítulo 4: Princípios da selagem térmica

- Capítulo 5: Capturas de ecrã

- Capítulo 6: Ajustamentos

- Capítulo 7: Manutenção

- Capítulo 8: Conselhos de soldadura

- Capítulo 9: Documentos adicionais da máquina

Para obter mais informações técnicas sobre esta máquina, contacte o nosso Centro de Resolução através do número 1-855-888-WELD ou envie um e-mail para service@weldmaster.com.

1.0 Utilização prevista

A 112 é uma máquina rotativa de soldar por ar quente destinada a selar por calor plásticos térmicos soldáveis, tais como:

- Polipropileno não tecido

- Tecidos laminados de vinil (PVC)

- Tecidos revestidos a vinil (PVC)

- Películas de vinil (PVC)

- Tecidos revestidos a poliuretano (PU)

- Películas de poliuretano (PU)

- Tecidos revestidos de polipropileno (PP)

- Polietileno (PE)

- Película de borracha termoplástica (TPR)

- Tecidos de borracha termoplástica (TPR)

- Produtos extrudidos rígidos

O fabricante não aprova:

- Quaisquer outras utilizações para estas máquinas.

- A remoção de quaisquer protecções de segurança durante o funcionamento.

- Modificação não autorizada das máquinas.

- Utilizar peças de substituição que não tenham sido aprovadas pelo fabricante.

Apenas um técnico com formação adequada pode operar e/ou efetuar qualquer manutenção de rotina oureparações das máquinas.

Apenas um técnico com formação adequada pode operar e/ou efetuar qualquer manutenção de rotina oureparações das máquinas.

NOTA: O fabricante não se responsabiliza por quaisquer danos ou ferimentos resultantes de uma utilização incorrecta desta máquina.

2.0 Explicação dos avisos

Existem vários símbolos de aviso diferentes colocados no sítio Miller Weldmaster 112. Os símbolos destinam-se a alertar o operador para áreas potencialmente perigosas na máquina. Familiarize-se com a sua colocação e significado.

Cuidado: Quente

O símbolo "Cuidado: Quente" é colocado numa proteção perto de superfícies quentes.

Perigo: Pontos de aperto

O símbolo "Perigo: Pontos de aperto" é colocado perto de quaisquer potenciais pontos de aperto. Não coloque quaisquer partes do corpo perto destas secções da máquina enquanto a máquina estiver a funcionar.

Cuidado: Desligar a máquina da tomada

O autocolante "Cuidado: Desligue a máquina" está colocado perto da abertura do armário e de todos os painéis de acesso. Para evitar eletrocussão, a máquina deve ter sempre a alimentação desligada antes de abrir a porta do armário.

Aviso: Manter as mãos afastadas

O autocolante "Aviso: Manter as mãos afastadas" é colocado no conjunto do aquecedor. Para evitar beliscões ou queimaduras, tenha sempre em atenção a localização das suas mãos.

Aviso: Ar a alta temperatura

O autocolante "Aviso: Ar a alta temperatura" é colocado no conjunto do aquecedor.

Cuidado: Eletricidade

O autocolante "Cuidado: Eletricidade" é colocado perto de áreas que contêm eletricidade.

3.0 Requisitos eléctricos e de ar

Aviso! Só um eletricista qualificado pode ligar a corrente eléctrica.

Fornecimento elétrico

Devido ao número de tomadas de estilos diferentes disponíveis, o cabo não será incluído. Recomenda-se que o seu eletricista instale um cabo e uma ficha que seja comparável ao seu estilo de tomada eléctrica. Pode optar por ter o seu cabo de alimentação ligado à sua fonte de alimentação. Recomenda-se que o eletricista utilize uma caixa de junção com um interrutor ON/OFF com proteção contra curto-circuitos, conforme exigido pelo código elétrico local, para ser adequado para a desconexão primária. O Miller Weldmaster 112 Extreme requer uma das seguintes fontes de alimentação. Consulte o esquema elétrico para saber qual a fonte de alimentação necessária para a sua máquina.

- 80 Amperes - Monofásico - 230 Volts

- 80 Amperes - 3 fases - 230 Volts

- 60 Amperes - 3 fases - 400 Volts

Fornecimento de ar para a loja

O Miller Weldmaster 112 Extreme inclui uma válvula de fornecimento de ar na oficina que permite ligações e desligações rápidas ao fornecimento de ar da oficina. Devido ao número de conectores de ar de diferentes estilos, não está incluída uma ligação rápida macho. Deverá selecionar uma ligação rápida macho com uma rosca NPT (National Pipe Thread) de ¼ polegada para corresponder à sua ligação rápida fêmea. O Miller Weldmaster 112 Extreme requer os seguintes requisitos de ar de oficina:

- Mínimo de 12 cfm a 120 psi

- Não exceder 340 litros/minuto a 8,2 bar

- Um separador de água e sujidade em linha

Notas de segurança

Não ajustar o material enquanto a máquina estiver em movimento. Mantenha as mãos, o cabelo comprido, a roupa solta e artigos como gravatas afastados dos rolos que têm pontos de aperto para evitar o emaranhamento e o aprisionamento que podem prender partes do corpo ou roupa e causar ferimentos graves. Prever espaço suficiente à volta da máquina para garantir um funcionamento seguro e eficaz. A máquina deve estar imóvel e as peças móveis bloqueadas antes de se efetuar qualquer trabalho de limpeza, lubrificação, regulação, reparação ou manutenção em qualquer parte da máquina. Usar sempre equipamento de proteção individual. (EPI) refere-se a vestuário de proteção, capacetes, óculos de proteção ou outras peças de vestuário concebidas para proteger o corpo do utilizador contra ferimentos.

4.0 Princípios da selagem térmica

Ar quente

O calor necessário para a operação de soldadura é criado eletricamente por dois elementos de aquecimento localizados no interior da caixa do elemento de aquecimento. A temperatura do ar quente varia entre 100 e 1350 graus Fahrenheit ou 25 e 730 graus Celsius.

Velocidade

A velocidade dos rolos de soldadura determina a quantidade de tempo que o calor é aplicado ao material que está a ser soldado. Quanto mais lenta for a definição de velocidade, mais o material será aquecido. Quanto mais rápida for a definição da velocidade, menos o material será aquecido. Para obter a melhor soldadura, deve ser aplicada uma quantidade mínima de calor ao material, sem deixar de obter uma soldadura completa. Demasiado calor provocará a distorção do material; enquanto que o calor insuficiente impedirá a soldadura do material.

Pressão

A pressão do rolo de soldadura é o passo final na criação de uma soldadura. A pressão do rolo de soldadura comprime o material aquecido, completando o processo de soldadura.

Resumo

Ao selar por calor, a combinação correcta de calor, velocidade e pressão permitir-lhe-á obter uma costura devidamente soldada.

5.0 Capturas de ecrã

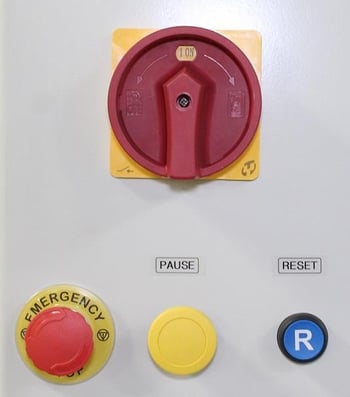

Desligar: Ao ligar este interrutor, a máquina é ligada e desligada eletricamente.

Paragem de emergência: Ao premir este botão, a máquina desliga-se e é necessário rodar e puxar o botão para voltar a ligar a máquina.

Pausa: Ao premir este botão, o carro da cabeça pára de se deslocar.

Repor: Ao premir este botão, a máquina é activada no arranque ou após ter sido premida uma paragem de emergência.

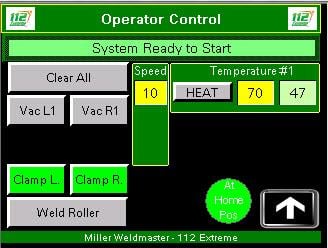

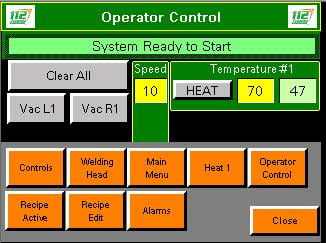

Limpar tudo: O objetivo desta opção é proporcionar um meio mais simples de desligar todos os aspiradores e pinças para tecidos tocando num botão.

Aspiração esquerda: O objetivo desta função é ligar ou desligar a aspiração esquerda.

Aspiração direita: O objetivo desta função é ligar ou desligar o vácuo direito.

Pinça esquerda: O objetivo desta função é abrir ou fechar a pinça esquerda.

Pinça direita: O objetivo desta função é abrir ou fechar o grampo direito.

Rolo de soldadura: O objetivo desta função é levantar ou baixar o rolo de soldadura.

Velocidade da Máquina: O objetivo da Velocidade da Máquina é controlar a velocidade do conjunto do carro durante o processo de soldadura. O número da velocidade da máquina é uma percentagem da velocidade a que o carro da cabeça 112 extreme irá funcionar.

Aquecimento: O objetivo desta função é ligar e desligar o aquecimento.

Temperatura SP: O objetivo desta caixa é mostrar o ponto de regulação da temperatura e também permitir ao operador alterar manualmente a temperatura sem entrar nas receitas.

Temperatura PV: O objetivo desta caixa é mostrar ao operador qual a temperatura real que está a ser lida nos elementos.

Botão de seta: Utilizado para aceder ao painel pop-up de controlos.

Controlo: Premir este botão abre o ecrã de Controlo.

Cabeça de soldadura: Premir este botão abre o ecrã da cabeça de soldadura.

Menu principal: Premir este botão abre o ecrã do menu principal.

Calor 1: Premir este botão abre os controlos de cada cabeça de soldadura.

Ecrã ativo da receita: Apresenta todos os parâmetros actuais da receita selecionada.

Editar receita: Premir este botão abre o ecrã Editar receita.

Alarme: Apresenta os alarmes activos actuais, se existirem.

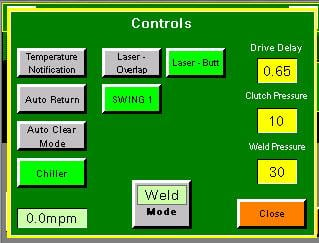

Notificação de temperatura: Quando esta opção é selecionada, o 112 Extreme notificará o operador para verificar a colocação dos bicos quando o controlador de temperatura for alterado+/- 160 F.

Retorno automático: Quando esta opção é selecionada, fica verde e o carro regressa sozinho quando a posição final é atingida.

Modo de limpeza automática: Quando esta opção está selecionada, fica verde e, no final de um ciclo, quando se utiliza a posição final, os aspiradores e a pinça para tecido desligam-se.

Refrigerador: Liga e desliga os refrigeradores do rolo de soldadura.

Laser de sobreposição: O objetivo deste botão é, quando premido, ficar verde e ligar o laser de sobreposição e desligar o laser de topo.

Botão de laser: O objetivo deste botão é, quando premido, ficar verde e ligar o laser de topo e desligar o laser de sobreposição.

Soldar/Cortar: Nesta caixa, se a soldadura estiver visível, o 112 extreme está no modo de soldadura. Ao tocar na caixa, o modo muda para corte e o 112 fica no modo de corte.

Balançar: Quando esta opção é selecionada, fica verde e o bico é ativado. Se a opção Swing não estiver selecionada, o bico não se moverá quando o botão de arranque for premido.

Atraso de acionamento: O objetivo do atraso de acionamento é fazer parar temporariamente o rolo de soldadura e permitir que o bocal de ar quente se coloque no lugar. Se o atraso do acionamento estiver definido para um valor elevado, o material queimará no início. Se o atraso do acionamento for regulado para um valor baixo, deixará um ponto não soldado no início.

Pressão da embraiagem: O objetivo da pressão da embraiagem é variar a quantidade de força de acionamento no rolo de soldadura. Isto ajuda a eliminar qualquer enrugamento do material. Aumentar a pressão da embraiagem permitirá que o rolo de soldadura gire mais depressa em relação à velocidade do carro da cabeça. Diminuindo a pressão da embraiagem, o rolo de soldadura roda mais devagar do que o carro da cabeça.

Pressão de soldadura: O objetivo da pressão de soldadura é variar a quantidade de pressão pneumática entre o rolo de soldadura e a calha de soldadura.

Modo: Esta opção permite alternar entre soldar e cortar.

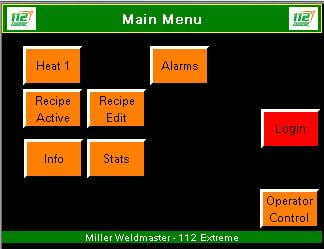

Calor 1: Premir este botão abre os controlos da cabeça de soldadura selecionada.

Alarmes: Apresenta os alarmes activos actuais, se existirem.

Ecrã Receita ativa: Apresenta todos os parâmetros actuais da receita selecionada.

Editar receita: Premir este botão abre o ecrã Editar receita.

Informação: Ao premir este botão, é apresentado o ecrã de informações.

Estatísticas: Premir este botão leva-o para o ecrã de estatísticas.

Ecrã de controlo do operador: Este é o ecrã principal que o operador irá utilizar. Este é o ecrã em que a máquina arranca.

Iniciar sessão: O botão Configuração da manutenção conduzirá o operador ao ecrã Configuração da manutenção. Para aceder a este ecrã, será pedido ao operador que introduza um nome de utilizador e uma palavra-passe. Nome de utilizador: TECH Palavra-passe: 1234. Este ecrã conduzirá o operador a um ecrã semelhante ao ecrã de Configuração do Operador. A diferença é que o ecrã de Configuração da Manutenção permitirá ao operador afinar o controlador de temperatura, alterar o idioma e ajustar a velocidade de funcionamento do cortador e do retorno.

Temperatura SP: O objetivo desta caixa é mostrar o ponto de regulação da temperatura e também permitir ao operador alterar manualmente a temperatura sem entrar nas receitas.

Temperatura PV: O objetivo desta caixa é mostrar ao operador qual a temperatura real que está a ser lida nos elementos.

Banda de alarme: É um número que pode ser definido pelo operador através de um toque e, se a temperatura mudar +/- a definição, será apresentado um aviso no ecrã.

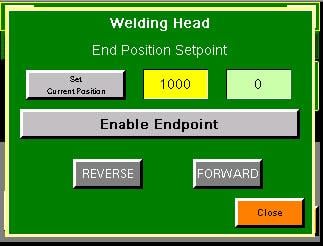

Definir posição atual: Isto definirá o ponto até onde a cabeça de soldadura se deslocará.

Ponto de ajuste: Esta é a distância que a cabeça de soldadura irá percorrer.

Atual: Esta é a posição em que a cabeça se encontra atualmente.

Ativar ponto final: Se esta opção estiver activada, o ponto final da cabeça de soldadura será ativado.

Inverter: Desloca a cabeça de soldadura em sentido inverso.

Avançar: Desloca a cabeça de soldadura para a frente.

Receita #: O número da receita atual.

Nome da receita: O nome da receita atual.

Unidade de soldadura #: Este é o ponto de regulação da temperatura a que estamos a definir cada cabeça de soldadura.

Velocidade %: Controla a velocidade global da máquina. Este é o controlo de velocidade principal.

Pressão da embraiagem: O objetivo da pressão da embraiagem é variar a quantidade de força de acionamento no rolo de soldadura.

Pressão de soldadura: O objetivo da pressão de soldadura é variar a quantidade de pressão pneumática entre o rolo de soldadura e a calha de soldadura.

Atraso de acionamento: É a quantidade de tempo que decorre entre o arranque da cabeça de soldadura e a entrada dos bicos antes do arranque da cabeça de soldadura.

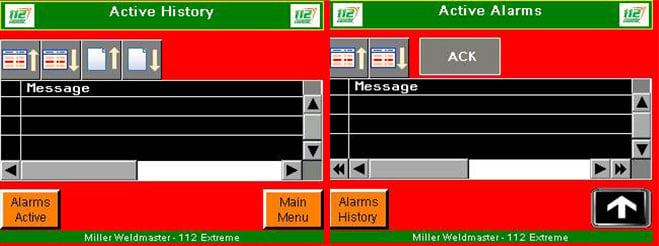

Ecrã de Alarme Ativo: Apresenta os alarmes activos actuais, se existirem.

Confirmar: Este botão é utilizado para confirmar quaisquer alarmes activos.

Histórico de alarmes: Esta opção é utilizada para aceder a todos os alarmes antigos existentes na máquina.

6.0 Ajustamentos

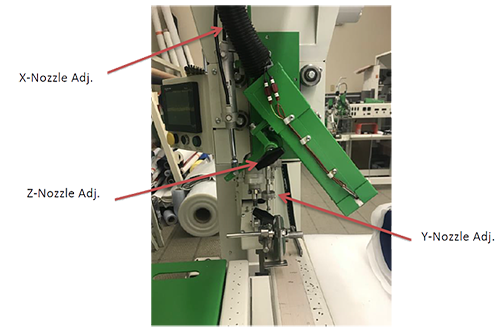

Ajuste do bocal

A colocação do bocal é um componente chave na soldadura por calor. Um bocal corretamente colocado ficará centrado no rolo de soldadura a cerca de ¼ de polegada de distância e terá um ligeiro assobio durante o processo de soldadura. Quando for necessário um ajuste, rode o controlo de velocidade para uma posição baixa. Efectue o ajuste e verifique a colocação do bocal, accionando o interrutor de arranque. Lembre-se de que a colocação do bocal mudará ao soldar a diferentes temperaturas . Verifique a colocação quando a temperatura for alterada para mais de 160 graus C.

1. Ajuste do bocal X - O bocal X

O ajuste permite uma afinação fina à esquerda e à direita do bocal de ar quente. O ajuste correto do bocal X deixará o bocal de ar quente centrado no rolo de soldadura.

2. Ajuste do bocal Y - O bocal Y

O ajuste permite uma afinação fina para cima e para baixo do bocal de ar quente. O ajuste correto do bocal em Y deixará o bocal de ar quente direcionado para o ponto de aperto do rolo de soldadura e da calha de soldadura. Um som de assobio deve ser ouvido quando o ar do bocal atinge este ponto de aperto.

3. Ajuste do bocal Z - O bocal Z

O ajuste permite a afinação para dentro e para fora do bocal de ar quente. O ajuste correto do bocal em Z deixará o bocal de ar quente a cerca de ¼ a ½ polegada do ponto de aperto .

4. Ajuste do bico Terminado

Quando terminar, o bocal de ar quente deve ser colocado no centro do rolo de soldadura da esquerda para a direita, a 1/4 a 1/2 polegada do ponto de aperto do rolo de soldadura e da calha.

Aviso! Ao ajustar os lasers, não olhar diretamente para a fonte de laser. Ter cuidado ao calibrar os lasers.

Aviso! Ao ajustar os lasers, não olhar diretamente para a fonte de laser. Ter cuidado ao calibrar os lasers.

Alinhamento a laser

Linha laser dupla

1. ligar o POWER.

2. Deixar o interrutor de aquecimento na posição OFF. Coloque um pouco de tecido de amostra (o branco é o melhor) sob o grampo de tecido e estenda-o até à extremidade da máquina.

3. Ligar os aspiradores esquerdo e direito.

4. Coloque o rolo de soldadura na posição DOWN (para baixo) e alinhe o bordo interior do rolo de soldadura com o bordo da primeira fila de orifícios de vácuo na calha de soldadura por vácuo.

5. Rode o controlo de velocidade para uma velocidade de 20.

6. Utilizando uma esferográfica, coloque-a na extremidade interior do rolo de soldadura, onde deve estar o laser. Repita o procedimento para a linha de laser exterior.

7. Carregue no botão START e faça o rolo percorrer o comprimento da calha de soldadura.

8. Se necessário, efetuar o primeiro ajuste, desapertando o botão de montagem do laser para calibrar o laser para dentro e para fora da linha traçada. Quando estiver satisfeito, apertar o botão de montagem do laser.

9. Se necessário, efetuar o segundo ajuste, desapertando o botão de montagem do laser e calibrar o laser, rodando a parte superior do mesmo. Isto fará rodar a linha do laser. Quando estiver satisfeito, apertar o botão de montagem do laser.

Costura de topo

1. Colocar o interrutor laser no modo de costura de topo.

2. Deslocar o rolo de soldadura de modo a que a borda fique contra o laser, considerando que a linha do laser duplo foi corretamente ajustada e que o tecido com linhas de caneta permanece no lugar. Meça até ao ponto médio do laser duplo, fazendo uma marca neste ponto. Mova a borda do rolo de soldadura para esta marca e aperte. Seguir o passo 7 da secção anterior. Alinhar o laser.

Ajustes de guia

Soldar uma bainha: A guia da bainha tem de estar a 1/16 a 1/8 polegada da calha e alinhada perpendicularmente à calha. O exterior da guia tem de ser ajustado ao exterior do rolo de soldadura. Depois de efetuar um teste, se houver uma bolsa na bainha, afaste a guia do operador.

- Colocar a máquina nas definições pretendidas, instalar a guia de bainha na máquina.

- Alinhar a guia de bainha de modo a que o bordo exterior fique alinhado com o bordo do rolo de soldadura.

- Geralmente, a pressão da embraiagem tem de ser ajustada para um valor mais elevado ao soldar uma bainha.

- Não puxar o tecido para os lados quando o colocar na guia de bainha, enrolar o tecido na guia. Se puxar o tecido para o lado, este fica apertado e fica preso na guia .

1. Instalar a guia da bainha.

2. Fazer deslizar a extremidade do material através da guia, prendendo o material sobre si próprio.

3. Certificar-se de que está em esquadria com a borda.

4. Enquanto aperta, deslize o material sob o rolo de soldadura.

5. Colocar o rolo de soldadura em baixo e depois colocar o grampo.

6. Puxar bem o material, certificar-se de que o material entre a roda e a guia está bem apertado, para que o bico possa rodar livremente.

7. Prima start e mantenha o material contra o lado direito da guia.

8. Se necessário, aumente um pouco a pressão da embraiagem para ajudar a manter o material na guia.

9. Quando terminar a execução, prima return (se o retorno automático não estiver ativado).

10. Levantar a braçadeira.

11. Verificar a soldadura.

12. Não é necessário vácuo.

Soldar uma bainha com corda: Soldar uma bainha com corda é o mesmo que soldar uma bainha direita, exceto que está a adicionar corda através do ilhó da corda ou a deixar um vazio para o bolso aberto.

1. Instalar a bainha e a guia do cabo.

2. Introduzir o cabo na guia.

3. Fazer deslizar a extremidade do material através da guia, prendendo o material sobre si próprio.

4. Certificar-se de que está em esquadria com a borda.

5. Enquanto aperta, deslize o material por baixo do rolo de soldadura, mantendo o cabo do lado esquerdo da roda.

6. Colocar o rolo de soldadura no chão, certificar-se de que a roda não está no cabo e, em seguida, colocar o grampo no chão.

7. Puxar bem o material, certificar-se de que o material entre a roda e a guia está bem apertado, para que o bico possa oscilar livremente.

8. Prima start e mantenha o material contra o lado direito da guia.

9. Se necessário, aumente um pouco a pressão da embraiagem para ajudar a manter o material na guia.

10. Quando terminar a execução, prima return (se o retorno automático não estiver ativado).

11. Grampo de elevação.

12. Verificar a soldadura.

13. Não é necessário vácuo.

Soldar uma sobreposição

- A guia de sobreposição tem de ser suficientemente alta para que o bocal possa oscilar e não embater na parte inferior da guia. A guia também precisa de ser perpendicular à via.

- A guia de sobreposição é utilizada para controlar o posicionamento exato do painel superior de tecido a ser soldado. A guia controla a posição final do painel superior de tecido.

- A guia ficará alinhada com a borda do rolo de soldadura.

1. Coloque o lado inferior do painel a soldar por baixo do grampo direito, alinhando o bordo com a linha laser interior.

2. Ligar o aspirador direito (cobrir a via não utilizada com um íman).

3. Alisar o painel no vácuo e verificar o alinhamento com a linha laser.

4. Coloque o lado superior do painel a soldar sob o grampo esquerdo, alinhando o bordo com a linha laser exterior.

5. Baixar o rolo de soldadura.

6. Instalar a guia de sobreposição.

7. Ligar o vácuo esquerdo (cobrir a via não utilizada com um íman).

8. Alisar o painel no vácuo e verificar o alinhamento com a linha laser (1/4 de polegada acima).

9. Premir start e segurar o material na guia, tendo o cuidado de não o esticar.

10. Quando terminar a execução, prima return (se o retorno automático não estiver ativado).

11. Desligar os aspiradores esquerdo e direito.

12. Levantar os grampos.

13. Verificar a soldadura.

Soldar um bolso de poste

- A guia de bolso tem de ser suficientemente alta para que o bocal não bata no fundo da guia . Também precisa de ser perpendicular à via.

- A guia de bolso é utilizada para soldar os bolsos das varas. A guia é utilizada para controlar o posicionamento exato da aba superior do material.

- Ao soldar um bolso de 3 polegadas ou maior, normalmente podem ser utilizadas as definições de sobreposição. Se for inferior a 3 polegadas, a velocidade terá de ser aumentada, reduzindo a quantidade de calor, porque o calor ficará preso.

- Não puxar o tecido para o lado ou para trás quando o segurar na guia de bolso, apenas segurar o tecido com uma pressão muito pequena contra a guia. Se puxar o tecido para os lados, este ficará apertado e prender-se-á na guia. Se puxar o tecido para trás, ele pode esticar e deixar rugas.

1. Coloque o painel a soldar sob os grampos de 1/4 a 3/8 de polegada, alinhando o bordo do painel na calha para o tamanho de bolso desejado.

2. Ligar o aspirador direito (cobrir a via não utilizada com um íman).

3. Puxar bem o painel e verificar o alinhamento da borda com o tamanho de bolso desejado.

4. Levante o grampo esquerdo.

5. Dobre o lado da borda sob os grampos e o rolo de soldadura.

6. Alinhe a extremidade com o laser direito, certificando-se de que o painel fica direito sob o rolo.

7. Baixar o rolo de soldadura e o grampo.

8. Instalar a guia de bolso.

9. Prima start e mantenha o material contra o lado direito da guia.

10. Quando terminar a execução, prima return (se o retorno automático não estiver ativado).

11. Desligar o aspirador direito.

12. Levantar os grampos.

13. Retirar a guia de bolso.

14. Verificar a soldadura.

Cintas ou fitas de soldadura

1. Instalar a cinta ajustável ou a guia de fita na máquina.

2. Ajuste a guia para a largura correcta da sua fita ou cinta.

3. Certifique-se de que o rolo de soldadura e o bocal não tocam na guia. A guia também precisa de ser ajustada paralelamente à roda.

Guia de fita para costuras de topo

1. O guia de fita de costura de topo é utilizado para guiar e colocar corretamente a fita quando se faz uma costura de topo.

2. A guia da fita de costura de topo é ajustável para várias larguras de fita. Certifique-se de que ambas as partes ajustáveis daguia estão alinhadas e têm a mesma largura.

Ajustes do rolo de soldadura

1. O rolo de soldadura está localizado na cabeça de soldadura móvel.

2. O objetivo do rolo de soldadura é comprimir o material aquecido, produzindo a costura soldada e conduzir ou alimentar o tecido através do sistema.

3. O rolo de soldadura tem de estar sempre alinhado com o bordo dos orifícios de vácuo mais próximo do lado do operador da calha de soldadura.

Troca de rolos de soldadura

1. Desaperte o parafuso do colar de fixação do rolo de soldadura.

2. Deslize o rolo de soldadura para fora do eixo do rolo de soldadura.

3. Faça deslizar o novo rolo de soldadura para o eixo do rolo de soldadura.

- Alinhar o rolo de soldadura no centro dos lasers.

- Dependendo do tamanho do rolo de soldadura, os lasers podem ter de ser reajustados. (Ver ajuste do laser)

4. Alinhe o bocal de ar quente com o novo rolo de soldadura. (Ver alinhamento do bocal)

5. Ao mudar para diferentes tamanhos de rolos de soldadura, o bocal tem de ser mudado para corresponder ao rolo de soldadura.

Troca de bicos de ar quente

1. Desligue o aquecimento e a alimentação.

2. Depois de a máquina ter arrefecido corretamente, desaperte a braçadeira do bico.

3. Segure o bocal com um alicate, pois o bocal pode ainda estar demasiado quente para ser tocado.

4. Retire o conjunto do bocal de ar quente e da braçadeira do bocal.

5. Coloque o novo bocal de ar quente no conjunto de fixação do bocal e posicione-o na caixa do elemento duplo.

6. Aperte ligeiramente a braçadeira do bocal.

7. É muito importante alinhar a ponta do bocal de ar quente de modo a que fique centrada e quadrada no rolo de soldadura e que a ponta do bocal fique quadrada com a calha inferior.

8. Voltar a ligar a alimentação.

- Colocar a velocidade em zero. SÓ FAÇA ISTO SE A MÁQUINA NÃO ESTIVER A LIBERTAR AR QUENTE ! Em seguida, prima start para colocar o bocal na posição de soldadura; o carro não se move para permitir um ajuste fácil. Posicione a ponta do bico de modo a ficar alinhada com o rolo de soldadura e a calha inferior. Bloqueie a braçadeira do bico com um alicate.

- Com o bocal quadrado, aumente a velocidade para a definição desejada. Voltar a ligar o aquecimento e deixar a máquina aquecer até à temperatura desejada.

- Ver regulação do bico.

Ajuste do cilindro do rolo de soldadura

- A pressão sobre o rolo de soldadura é criada a partir do cilindro pneumático utilizado para pegar ou largar o rolo de soldadura.

- A pressão no rolo de soldadura é regulada e apresentada no painel de controlo. A pressão precisa de ser regulada, pelo menos, em 10 libras. Se a pressão não for regulada, o cilindro não funcionará corretamente.

- A velocidade de subida e descida do rolo de soldadura pode ser regulada através das válvulas de dosagem situadas na parte lateral do cilindro de ar.

Ajuste do cilindro de oscilação do bico

- O bocal de ar quente é automaticamente colocado ou retirado da posição através do cilindro de ar de oscilação do bocal.

- Se o bocal de ar quente estiver a oscilar muito depressa ou muito devagar, a velocidade da ação de oscilação é controlada pelas válvulas de medição do fluxo de ar localizadas na parte lateral do cilindro de ar. Rodar os parafusos para dentro abrandará a velocidade de oscilação, enquanto que rodar os parafusos para fora aumentará a velocidade.

- O bocal de ar quente deve estar centrado no rolo de soldadura.

Ajuste do cortador

- Se a máquina estiver equipada com o laser de costura de topo. Alinhar o cortador com esta linha de laser. Se a máquina não tiver esta opção, Alinhar o cortador com o laser de sobreposição interior.

- Primeiro, coloque o cortador na posição inicial. O cortador deve ser ajustado corretamente no grampo de montagem, de modo a que, quando o cortador for pousado, o pé assente corretamente na calha. De seguida, aperte os quatro parafusos. No entanto, não aperte demasiado, pois isso irá comprimir o fluxo de ar no interior do cortador, o que fará com que o cortador não funcione.

- Em segundo lugar, o grampo do cortador está ligado à máquina. Este controla o ajuste lateral e o ângulo do pé do cortador. O pé do cortador deve estar ligeiramente inclinado, levantando a parte de trás do pé ligeiramente para fora do rasto. Uma inclinação demasiado acentuada fará com que o cortador se enterre no rasto. O cortador deve ser deslizado para a esquerda ou para a direita para alinhar o pé com a linha laser. Apertar os quatro parafusos e efetuar um corte de teste. Determinar se o cortador está a cortar na linha de laser. Se não estiver, deslocar o cortador para a esquerda ou para a direita até que o cortador corte na linha. Lembre-se que o ângulo do pé pode deslocar-se sempre que o cortador é deslizado para a esquerda ou para a direita.

- Caso o cortador esteja a cair demasiado cedo ou demasiado tarde. Aceda à página de manutenção e ajuste o comprimento do cortador.

Ajustes do microinterruptor

Esta página apresenta em pormenor cada um dos micro-interruptores e sensores do Miller Weldmaster 112 Extreme .

- Interruptor de Limite de Ultrapassagem: O objetivo deste interrutor é impedir que o carro da cabeça ultrapasse o curso . * Nota: Este interrutor accionará a paragem de emergência e retirará a energia e o ar da máquina.

- Interruptor de abrandamento do regresso a casa: O objetivo deste interrutor é abrandar o carro da cabeça ao regressar à posição inicial.

- Interruptor de segurança do cortador: O objetivo deste interrutor é assegurar que o cortador está na posição para cima de modo a regressar à posição inicial.

Sensores de posição

- Sensor de posição inicial: O objetivo deste sensor é informar o sistema de que o carro da cabeça está na posição inicial, pronto a funcionar.

- Sensor de posição do cortador: O objetivo deste sensor é informar o sistema de que o carro da cabeça está na posição para cortar.

- Sensor de limite de avanço: O objetivo deste sensor é parar o movimento para a frente do carro da cabeça .

Aviso! Apenas um técnico qualificado pode efetuar a manutenção desta máquina. Este pode ser um representante da Miller Weldmaster ou alguém formado por um representante da Miller Weldmaster .

Aviso! Apenas um técnico qualificado pode efetuar a manutenção desta máquina. Este pode ser um representante da Miller Weldmaster ou alguém formado por um representante da Miller Weldmaster .

Aviso! Esta máquina deve ser desligada da sua fonte de alimentação antes de qualquer a manutenção pode começar.

Aviso! Esta máquina deve ser desligada da sua fonte de alimentação antes de qualquer a manutenção pode começar.

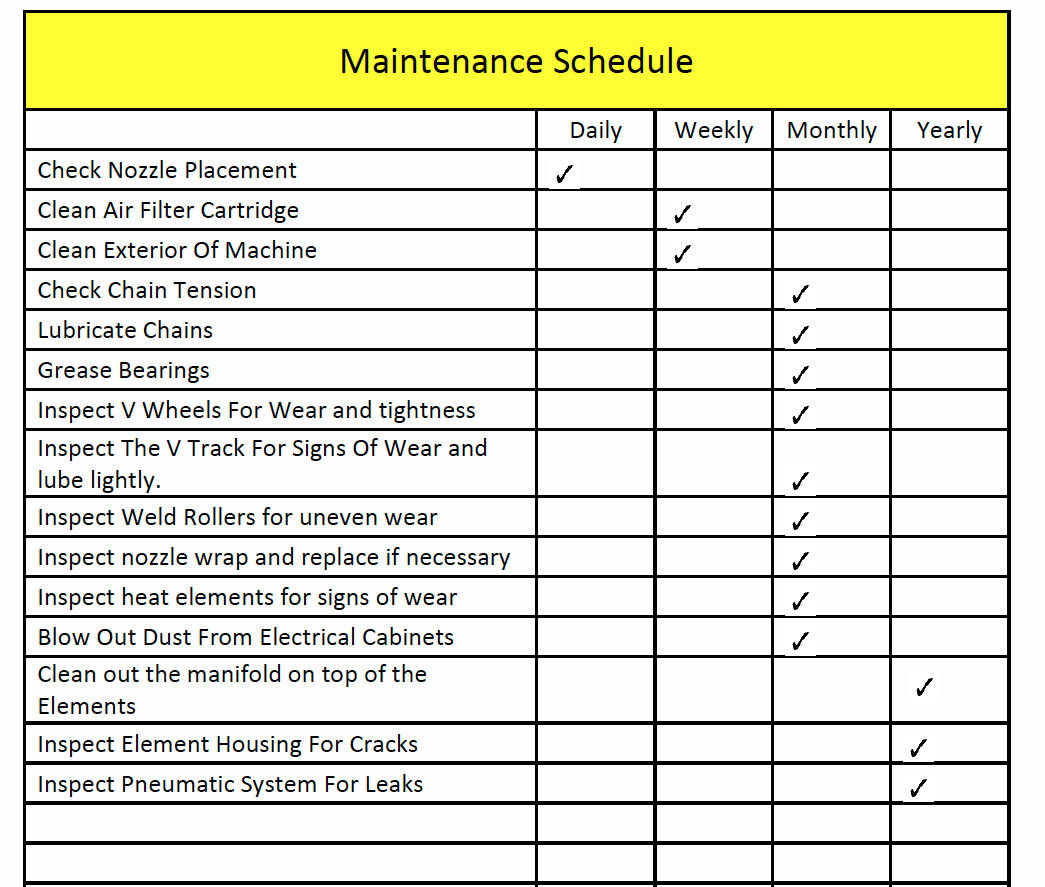

Manutenção

- Cartucho de filtro de ar: O Miller Weldmaster 112 Extreme tem um compressor de ar que fornece fluxo de ar para os elementos de aquecimento. A limpeza e a substituição periódicas do cartucho do filtro de ar são necessárias para manter um fluxo de ar suficiente. Um caudal de ar insuficiente ou quaisquer impurezas no caudal de ar reduzirão a vida útil dos elementos de aquecimento.

- Limpar o cartucho do filtro de ar todas as semanas: Se as condições circundantes na sua área de produção não estiverem limpas, recomenda-se que limpe o cartucho do filtro de ar duas vezes por semana.

Substituição de componentes

- Elementos de aquecimento: Os elementos de aquecimento utilizados pela máquina 112EX estão classificados para 1000 horas de utilização a 1000 graus F (537 graus C). Embora seja possível prolongar a vida útil dos elementos de aquecimento com uma manutenção adequada, 1000 horas é a média. Se os elementos de aquecimento falharem prematuramente, contacte um representante Miller Weldmaster antes de os substituir.

- Correntes: A máquina 112EX tem várias correntes que são utilizadas para acionar os rolos de soldadura. Embora não seja um item de manutenção elevada, as correntes devem ser inspeccionadas uma vez por mês para garantir que não há corrosão excessiva, ferrugem ou sujidade. Inspeccione também para verificar se existem folgas ou desvios. Se necessário, lubrifique as correntes uma vez por mês com óleo para engrenagens 80w - 90w.

Ajustar o rolo de soldadura da unidade superior e a corrente de acionamento da embraiagem

- Unidade superior: Ao apertar a corrente da unidade superior, tem de verificar se o rolo de soldadura tem folga. O rolo de soldadura só deve mover-se para trás e para a frente 1/8 de polegada. Desaperte a porca do parafuso de tensão. Quando a porca estiver desapertada, rode o parafuso no sentido dos ponteiros do relógio até que o rolo de soldadura não se mova. Depois, rode o parafuso tensor no sentido contrário dos ponteiros do relógio até que o rolo de soldadura atinja a folga de 1/8 de polegada.

- Corrente longa: O ajuste da corrente longa encontra-se diretamente atrás da unidade superior, onde a unidade superior se fixa à coluna da cabeça . Ajuste a corrente ajustando os parafusos de ajuste dos blocos de rolamento que seguram a unidade superior . Ajustando para baixo os parafusos de ajuste, a corrente aperta-se. Ajustando para cima o parafuso de ajuste, a corrente afrouxará.

- Corrente principal da embraiagem: A corrente principal da embraiagem deve estar um pouco solta. Retire a tampa do lado da cabeça do . Ajuste a corrente, desapertando os suportes da roda dentada. Existem 2 rodas dentadas. A corrente deve afastar-se do pinhão da roda dentada aproximadamente 3/16 de polegada, mas não o suficiente para sair dos dentes . Se a corrente estiver demasiado apertada, a embraiagem não funcionará corretamente.

Substituição do termopar

O Moduline utiliza um termopar para ler a temperatura do ar imediatamente antes de este atingir o bico. A esperança de vida típica de um termopar varia. O termopar deve ser substituído se a máquina não mantiver uma temperatura constante de +/- 2 graus F (+/- 1 grau C) ou se os elementos de aquecimento se queimarem prematuramente.

Aviso! Apenas um técnico qualificado pode efetuar a manutenção desta máquina. Este pode ser um representante da Miller Weldmaster ou alguém formado por um representante da Miller Weldmaster .

Aviso! Apenas um técnico qualificado pode efetuar a manutenção desta máquina. Este pode ser um representante da Miller Weldmaster ou alguém formado por um representante da Miller Weldmaster .

Aviso! Esta máquina deve ser desligada da sua fonte de alimentação antes de qualquer a manutenção pode começar.

Aviso! Esta máquina deve ser desligada da sua fonte de alimentação antes de qualquer a manutenção pode começar.

1. Coloque o disjuntor na posição de desligado.

2. Desligue o cabo de alimentação da fonte de alimentação. Se o cabo de alimentação estiver ligado à fonte de alimentação, desligue a alimentação na caixa de junção.

3. Desligue os 2 cabos do termopar.

4. Retire o bocal de ar quente, desapertando a braçadeira.

5. Retire os suportes dos fios do termopar.

6. Retire a tampa inferior e parte do isolamento de fibra de vidro do compartimento do elemento.

7. Utilizando uma chave 7/16, desaperte cuidadosamente e retire a porca do termopar.

8. Instale o novo termopar com todos os espaçadores na sequência indicada. Certifique-se de que o termopar está inserido até ao fim.

9. Aperte a porca do termopar.

10. Volte a colocar o isolamento de fibra de vidro e a tampa inferior com parafusos tampa inferior com parafusos.

11. Instale os dois suportes do fio do termopar.

12. Instale o bocal e a braçadeira. Certifique-se de que instala a braçadeira com o lado ranhurado para cima.

13. Ligue os cabos do termopar. Se a temperatura começar a ser lida ao contrário, inverta os cabos.

Substituir os elementos de aquecimento

Os elementos de aquecimento utilizados pela máquina Miller Weldmaster estão classificados para 1000 horas de utilização a 1000 graus F (537 graus C). Embora seja possível prolongar a vida útil dos elementos de aquecimento com uma manutenção adequada, 1000 horas é a média. Se os elementos de aquecimento falharem prematuramente, contacte um representante da Miller Weldmaster antes de os substituir. Recomenda-se que ambos os elementos sejam substituídos, mesmo que apenas um se queime.

1. Coloque o disjuntor na posição de desligado.

2. Desligue o cabo de alimentação da fonte de alimentação. Se o cabo de alimentação estiver ligado à fonte de alimentação, desligue a alimentação na caixa de junção.

3. Desligue os 2 cabos do termopar.

4. Retire os suportes dos fios do termopar.

5. Retire a cobertura superior da caixa do elemento e faça-a deslizar para fora do caminho.

6. Retire os 2 pedaços de isolamento entre os fios e o separador de ar de alumínio.

7. Retire os 4 fios dos elementos de aquecimento.

8. Desaperte os 4 parafusos que fixam o separador de ar de alumínio.

9. Retire o separador de ar de alumínio.

10. Retirar cuidadosamente os elementos térmicos da caixa dos elementos.

NOTA: Inspecionar cada elemento para verificar se existem fragmentos de vidro ou fio partidos. Qualquer fragmento fragmentos em falta estarão no alojamento do elemento duplo ou no bocal. Estes fragmentos devem ser removidos antes de instalar novos elementos.

11. Instale cuidadosamente 2 novos elementos de aquecimento no alojamento do elemento duplo.

12. Instale o separador de ar de alumínio.

13. Ligue os quatro fios aos elementos. Certifique-se de que os fios n.º 1 e n.º 3 são ligados a um elemento e que os fios n.º 2 e n.º 4 são ligados ao outro elemento.

14. Insira os 2 pedaços de isolamento entre os fios e o separador de ar de alumínio.

15. Deslize a cobertura superior de volta para a caixa do elemento de aquecimento. Certifique-se de que passa as ligações do termopar pelo orifício superior.

16. Instale os 3 parafusos de chapa metálica na parte superior da caixa do elemento de aquecimento.

17. Ligue os fios do termopar. Se o controlador de temperatura começar a efetuar leituras ao contrário, inverta os fios.

8.0 Conselhos de soldadura

NOTA: A máquina tem de ter, pelo menos, 90 psi de pressão de ar para repor a potência.

Perda de temperatura de soldadura

- Os elementos de aquecimento podem estar queimados, verifique o número de horas dos elementos de aquecimento. Os elementos térmicos estão classificados para 1000 horas a 73ºC.

- O termopar pode estar queimado ou com os fios soltos.

- Verificar as ligações dos fios a cada elemento de aquecimento.

- Má ligação eléctrica na linha de alimentação da máquina.

Os cilindros de ar não funcionam

- Verificar a pressão do ar! Deve ser de 90 PSI a entrar na máquina.

- A válvula de medição no cilindro precisa de ser ajustada.

- Verificar a pressão de ar e a tensão da válvula solenoide.

- Se houver pressão de ar e tensão, o solenoide está avariado.

Cortador

- O cortador não está a cortar na linha de laser.

- O cortador precisa de ser ajustado.

- Os lasers precisam de ser ajustados.

- O cortador não está a ligar.

- Não há pressão de ar no cortador.

- O cortador não está a descer para a via ou está a descer demasiado depressa.

- A válvula de medição na corrediça do cortador precisa de ser ajustada.

- Grampo de contacto do cortador.

- O sensor da posição inicial do cortador precisa de ser ajustado. (Ver micro-interruptores, ajustes do sensor)

- Cortador com fuga de óleo.

- O lubrificador do cortador precisa de ser ajustado.

Bocal de ar quente

- O bico bate na braçadeira.

- O carro da cabeça está demasiado afastado. (Ver micro-interruptores, sensores)

- O bico bate na calha, no rolo de soldadura ou na guia.

- O bico precisa de ser ajustado (ver ajuste do bico).

- A guia precisa de ser ajustada para cima.

- O bocal move-se quando é ativado para soldar.

- Braçadeira do bico solta (ver regulação do bico).

A costura é soldada apenas de um lado

- A ponta do bocal de ar quente precisa de ser ajustada.

- O bocal precisa de ser ajustado de um lado para o outro.

- O bico pode estar entalado num dos lados. Abra o lado comprimido para que o fluxo seja uniforme.

- O controlo de velocidade está demasiado elevado, não permitindo tempo suficiente para que o ar quente seja aplicado corretamente na costura.

- Existe um contaminante na superfície do tecido que está a ser soldado.

Costura de sobreposição

- A costura de sobreposição está enrugada em ambos os lados da soldadura.

- A temperatura é demasiado elevada. Reduzir o aquecimento ou acelerar a máquina.

- Um painel está enrugado e pode estar a ficar curto ou longo.

- A pressão da embraiagem tem de ser diminuída se for insuficiente.

- A pressão da embraiagem deve ser aumentada em caso de subidas longas.

- A soldadura por sobreposição tem uma aba num dos lados da soldadura.

- A guia precisa de ser ajustada de um lado para o outro.

- O painel inferior não está corretamente alinhado.

- A sobreposição da soldadura é inferior ao tamanho da soldadura.

- A guia precisa de ser ajustada. Deslize a guia para longe do operador.

Bolso para varão

- A costura do bolso está demasiado franzida.

- A temperatura está demasiado quente. Reduzir o aquecimento ou acelerar a máquina.

- O bolso apresenta rugas e torções.

- Material não iniciado em quadrado.

- A pressão da embraiagem precisa de ser ajustada. Se a peça superior sair curta, diminuir a pressão da embraiagem. Se sair longa, aumentar a pressão da embraiagem.

- O operador está a puxar demasiado pelo material. Manter o material direito durante a soldadura com pouca pressão do operador contra a guia. Deixar que a máquina e a guia façam a maior parte do trabalho.

- O bolso tem uma aba num dos lados da soldadura.

- A guia precisa de ser ajustada. Deslizar a guia na direção do operador.

- A soldadura de bolso é inferior ao tamanho da soldadura...

- A guia precisa de ser ajustada. Deslize a guia para longe do operador.

Bainha

- A bainha está demasiado franzida ou queimada num dos lados.

- A temperatura está demasiado quente. Reduzir o aquecimento ou acelerar a máquina.

- A bainha não ficará no guia.

- A guia não está correcta, ajustar a guia.

- Adicionar pressão de embraiagem.

- O bico atinge o material.

- O bico está demasiado alto. Baixar o bocal.

- O material não está apertado entre o rolo de soldadura e a guia devido ao facto de o material não ter começado a ser colocado no mesmo sítio no início.

- A soldadura em bainha tem uma aba num dos lados da soldadura.

- A guia precisa de ser ajustada. Deslizar a guia na direção do operador.

- A soldadura de bainha tem um cordão ou bolsa num dos lados da soldadura.

- A guia precisa de ser ajustada. Deslize a guia para longe do operador.

Bainha e corda

- Material demasiado solto à volta da corda.

- Ajustar a guia para longe do operador.

- Corda demasiado pequena para a guia.

- Material demasiado apertado à volta da corda.

- Ajustar a guia na direção do operador.

- Corda demasiado grande para a guia.

- A bainha e o cordão estão demasiado franzidos ou queimados num dos lados.

- A temperatura está demasiado quente. Reduzir o aquecimento ou acelerar a máquina.

- A bainha e a corda não ficam na guia.

- A guia não está correcta.

- Adicionar pressão de embraiagem.

- O bico atinge o material.

- Bico demasiado alto, baixar o bico.

- O material não está apertado entre o rolo de soldadura e a guia devido ao facto de o material não ter começado a ser colocado no mesmo sítio no início.

- O rolo de soldadura passa por cima do cabo.

- O cabo tem de ser iniciado no exterior do rolo de soldadura.

Costura de topo

- A fita não está centrada na soldadura.

- Guia desalinhada.

- O centro da coronha não está alinhado com o laser.

- A linha de laser não está centrada no rolo de soldadura.

- Enrugamento da fita.

- Demasiada pressão na embraiagem.

- Demasiado quente.

Rebordo lateral do camião

- A linha indicadora não está alinhada com o material.

- Guia desalinhada.

- O bico atinge o cordão.

- Bocal demasiado alto.

- Rugas no início.

- Material não fixado.

9.0 Documentos adicionais da máquina

- Documento de pré-instalação

- Folhas de especificações técnicas

- Folha de consulta das definições da máquina