Este manual de instruções destina-se a servir de guia para a utilização da máquina de soldar Moduline Gen II Multi Sealer. Para garantir o melhor desempenho da sua máquina de soldar, siga rigorosamente as recomendações e especificações.

Índice

- Capítulo 1: Utilização prevista

- Capítulo 2: Requisitos eléctricos e de ar

- Capítulo 3: Explicação dos avisos

- Capítulo 4: Princípios da selagem térmica

- Capítulo 5: Procedimento de arranque

- Capítulo 6: Procedimento de desativação

- Capítulo 7: Ajustes do sistema de aquecimento

- Capítulo 8: Definição dos controlos

- Capítulo 9: Definição de pneumática

- Capítulo 10: Definição de componentes

- Capítulo 11: Stand de relaxamento

- Capítulo 12: Capturas de ecrã

- Capítulo 13: Manutenção

- Capítulo 14: Resolução de problemas

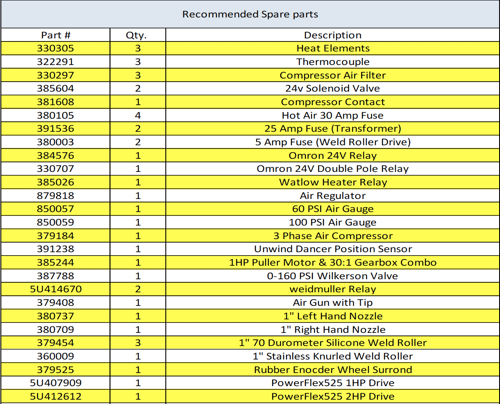

- Capítulo 15: Peças sobresselentes

- Capítulo 16: Conselhos de soldadura

Para obter mais informações técnicas sobre esta máquina, contacte o nosso Centro de Resolução através do número 1-855-888-WELD ou envie um e-mail para service@weldmaster.com.

1.0 Utilização prevista

A Miller Weldmaster Moduline Gen II Multi Sealer destina-se a aquecer selar soldáveis térmicos plásticos tais como :

- Não tecido polipropileno

- Vinil (PVC) laminado tecidos

- Vinil (PVC) revestido tecidos

- Vinil (PVC) películas

- Poliuretano (PU) revestido tecidos

- Poliuretano (PU) películas

- Polipropileno (PP) revestido tecidos

- Polietileno (PE)

- Borracha termoplástica (TPR) película

- Borracha termoplástica (TPR) tecidos

- Rígido Extrudido Produtos

O fabricante não aprova de quaisquer outras utilizações para esta máquina .

O fabricante não aprova de a remoção de qualquer protecções de segurança enquanto a Moduline Gen II Multi Sealer estiver em funcionamento.

O fabricante não aprova de qualquer modificação não autorizada de Moduline Gen II Multi Sealer.

Apenas um técnico devidamente formado pode operar a Moduline Gen II Multi Sealer.

Apenas um técnico devidamente formado pode efetuar qualquer manutenção de rotina para a Moduline Gen II Multi Sealer.

Apenas um técnico devidamente formado pode efetuar quaisquer reparações em a Moduline Gen II Multi Sealer.

Sealer apenas fabricante aprovado peças de substituição são para ser usado para o Moduline Gen II Multi Sealer.

O fabricante não 2 será responsabilizado por quaisquer danos ou lesões que ocorram de qualquer utilização inadequada desta máquina .

2.0 Requisitos eléctricos e de ar

Atenção! Apenas um eletricista qualificado pode ligar a energia eléctrica .

Elétrico fornecimento:

A Moduline Gen II Multi Sealer tem os seguintes requisitos eléctricos :

- 220 Volts

- 50/60 Hz

- 125 Amperes

- 3 Fase

Loja Ar Fornecimento:

O Moduline Gen II Multi Sealer inclui uma válvula in-shop air supply que permite conexões rápidas e desconexões para seu shop air supply. Devido ao número de 2 de diferentes estilos de conectores de linha aérea , um macho de ligação rápida não está incluído. Você irá querer para selecionar um macho de ligação rápida com um ¼ polegada NPT (National Pipe xml-ph-0031@d

O Moduline Gen II Multi Sealer requer os seguintes requisitos de ar da loja :

- Mínimo de 100 psi a 10 cúbicos pés por minuto.

3.0 Explicação dos avisos

Existem vários diferentes advertência símbolos colocados em o Miller Weldmaster Moduline

Gen II Multi Sealer. Estes símbolos são para alertar o operador de áreas potencialmente perigosas na máquina . Familiarize-se com a sua colocação e significado.

Precaução Quente:

O símbolo "Caution: Hot" é colocado em uma proteção perto de superfícies quentes .

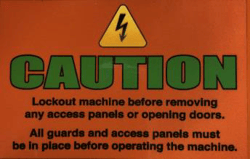

Cuidado: Bloqueio:

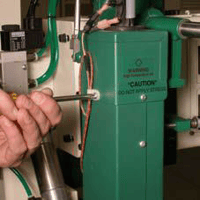

O autocolante "Caution: Lockout" é colocado junto a a abertura do armário e todos os painéis de acesso .

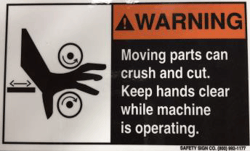

Aviso: Partes móveis Partes:

O autocolante "Aviso: Peças em movimento " é colocado em em toda a máquina . Esteja atento aos apêndices à volta de peças em movimento enquanto a máquina estiver em movimento

Aviso: Manter Mãos Limpo:

O autocolante "Aviso: Mantenha as mãos afastadas" é colocado em no conjunto do aquecedor . Para evitar qualquer beliscão ou queimaduras, esteja atento à localização das suas mãos sempre.

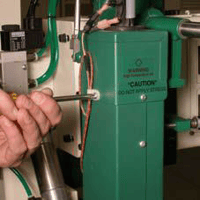

Atenção: Eletricidade:

O autocolante "Cuidado: Eletricidade" é colocado perto de áreas que contêm componentes eléctricos . A alimentação deve ser removida antes de abrir qualquer porta do armário .

Atenção: Ar Compressor:

O autocolante "Atenção: Compressor de ar " é colocado em nos compressores de ar . Estes estão em lugar para lembrar os operadores sobre a manutenção preventiva .

Perigo: Beliscão Pontos:

O símbolo "Danger: Pinch Points" é colocado perto de quaisquer potenciais pontos de beliscadura . Não coloque quaisquer partes do corpo perto destas secções da máquina enquanto a máquina estiver a funcionar.

Notas de segurança

Não ajustar o material enquanto a máquina estiver em movimento. Mantenha as mãos, o cabelo comprido, a roupa solta e artigos como gravatas afastados dos rolos que têm pontos de aperto para evitar o emaranhamento e o aprisionamento que podem prender partes do corpo ou roupa e causar ferimentos graves. Prever espaço suficiente à volta da máquina para garantir um funcionamento seguro e eficaz. A máquina deve estar imóvel e as peças móveis bloqueadas antes de se efetuar qualquer trabalho de limpeza, lubrificação, regulação, reparação ou manutenção em qualquer parte da máquina.

Usar sempre equipamento de proteção individual. (EPI) refere-se a vestuário de proteção, capacetes, óculos de proteção ou outras peças de vestuário concebidas para proteger o corpo do utilizador contra lesões.

4.0 Princípios da selagem térmica

Quente Ar:

O calor necessário para a operação de soldadura é criado eletricamente por dois elementos de aquecimento localizados no interior da caixa do elemento de aquecimento . A temperatura do ar quente varia de 100 a 1350 graus Fahrenheit xml-ph-0030@de

Velocidade:

A velocidade dos rolos de soldadura determina a quantidade de tempo em que o calor é aplicado a o material que está a ser soldado. Quanto mais lenta for a velocidade , mais o material será aquecido. Para conseguir a melhor soldadura , uma quantidade mínima de calor deve ser aplicada ao material enquanto ainda consegue uma soldadura completa . Demasiado muito calor irá causar distorção do material enquanto xml-ph-00

Pressão:

A pressão de o rolo de soldadura é o passo final quando cria uma soldadura . A pressão de o rolo de soldadura comprime o material aquecido em conjunto completando o processo de soldadura .

Resumo:

Quando aquecer selar, a combinação correcta de calor, velocidade e pressão permitir-lhe-á obter uma costura corretamente soldada .

5.0 Procedimento de arranque

Iniciar Início Procedimento

- Assegurar que que todos os armários portas estão fechados e trancados.

- Assegurar que que todas as protecções de segurança estão em lugar.

- Rode a válvula in-shop air supply para a posição open .

- Rode o principal de alimentação desligue para a posição on .

- Prima o botão azul reset .

- Verifique para o alinhamento correto de os rolos de soldadura . Faça quaisquer ajustes necessários.

- Verifique para o alinhamento correto de as guias de tecido . Faça quaisquer ajustes necessários.

- Ligar o aquecer e ajustar a temperatura para a temperatura desejada .

- Verificar para ajuste correto de o calor sistema bicos.

- Rodar o botão swing para a posição em .

- Rodar o botão do motor para a posição em .

- Carregar todo o material que é necessário para a sua operação de soldadura para os suportes de desenrolamento .

- Colocar corretamente o material através de a máquina de a desenrolar suporte(s).

- Uma vez que o material é para a célula com o puxador rolos, usar o HMI para fechar o puxador rolos.

- Ligar quaisquer funções restantes que serão necessárias para o processo de soldadura .

- A sua máquina está agora preparada para soldar!

6.0 Procedimento de encerramento

Fechar Desligar Procedimento

- Fixar o material a a extremidade de saída da máquina . Isto assegura que o material estará na posição correcta para a produção seguinte .

- Certifique-se de que o botão heat está desligado. A temperatura deve começar a diminuir.

- A máquina não não desligar desligar imediatamente! Os compressores irão passar por um ciclo de arrefecimento de 3 minutos para permitir que os elementos de aquecimento arrefeçam . Estes irão depois desligar .

- Assegurar que a tensão de o desenrola são libertados por avançar ou inverter jogging o desenrolar. Este irá assegurar que o material não puxa para fora de a máquina ou guia quando o circuito xml-ph

- Depois de os compressores terem desligado , rode a alimentação principal desligue para a posição off .

- Depois de a máquina ter desligado , rodar a válvula in-shop air supply para a posição off .

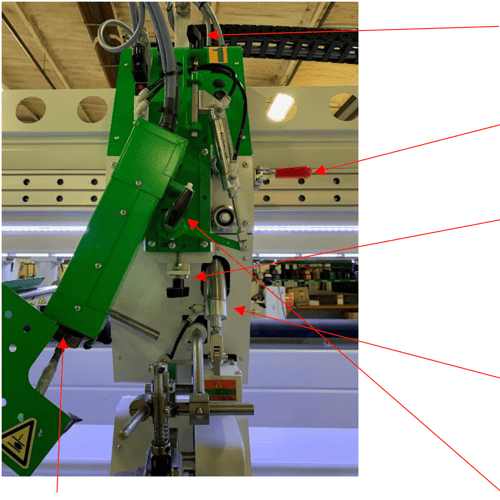

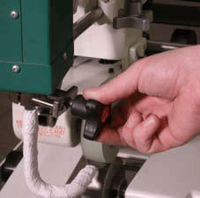

Ajuste lateral do bocal: Move o bocal para a esquerda e para a direita em relação aos rolos de soldadura.

Braçadeira de bloqueio da cabeça: Bloqueia a unidade da cabeça na posição de soldadura correcta.

Ajuste do bocal para cima e para baixo: Move o bocal para cima e para baixo. Rodar o botão de ajuste do bocal no sentido dos ponteiros do relógio eleva o bocal. Rodar o botão no sentido contrário ao dos ponteiros do relógio baixa o bocal.

Cilindro de ar da unidade superior: Move a unidade superior para cima e para baixo, aplicando pressão nos rolos de soldadura inferiores.

Ajuste do bocal para dentro e para fora: Move o bocal para dentro e para fora. Rodar o botão de ajuste no sentido dos ponteiros do relógio move o bocal para dentro e no sentido contrário ao dos ponteiros do relógio move o bocal para fora.

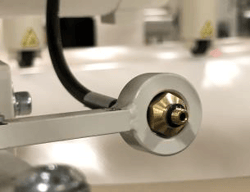

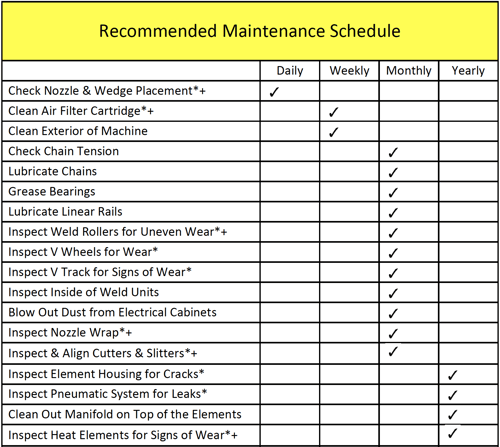

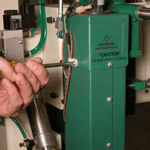

Braçadeira do bocal: Fixa o bocal no alojamento do elemento duplo no lugar.

Nota: O lado da ranhura da braçadeira do bico deve estar virado para cima, na direção do alojamento do elemento duplo.

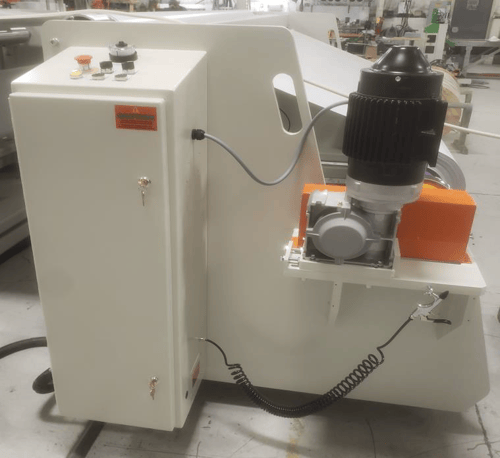

8.0 Definição dos controlos

Principal Energia Desligar: Irá desligar a máquina de a fonte de alimentação se necessário. Este é também o bloqueio fora etiqueta fora ponto para a fonte eléctrica em a máquina .

Emergência Paragem: Esta é utilizada em uma emergência apenas. Esta irá parar todas as funções da máquina e levá-la para um estado seguro . Esta irá desligar a energia para qualquer parte móvel da a x

Reiniciar Botão: Este botão é utilizado sempre que a máquina é ligada em a manhã ou uma emergência parar botão foi premido. Este é para significar que a máquina está limpa e pode começar.

Início Botão: Inicia o movimento para a máquina .

Pausa Botão: Pausa a máquina de funcionar.

Nósld Rolher Aberto/Close: O abreo e o fecha os rolos de soldadura para a cabeça específica . Existe é também um abrir fechar botão localizado em cada cabeça individual .

Jogar Para a frente: Este botão irá fazer funcionar os rolos de desenrolamento para a frente, ou em a direção do material viajar.

Jogar Inverter: Este botão irá jog o desenrolar rolos em reverso, ou em a direção oposta do material viagem.

Borda Guia Desligado/Ligado: Este interrutor irá ativar o foto olho e atuador linear .

Acima/Abaixo: Este interrutor irá determinar como o material paga fora o desenrola. Este irá permitir-lhe carregar o material de qualquer maneira .

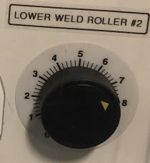

Superior/inferior Soldadura Rolo Velocidade Controlo: Este controlo permite-lhe ajustar a velocidade dos rolos de soldadura superior e inferior . Isto assegurará uma boa soldadura .

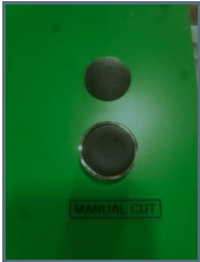

Manual Cortar Botão: Quando premido o botão de corte manual 2 envia o cortador em movimento dentro do intervalo definido .

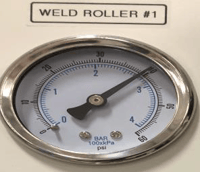

Soldadura Rolo Pressão: O objetivo do regulador de pressão dos rolos de soldadura é para variar a quantidade de pressão pneumática entre os rolos de soldadura .

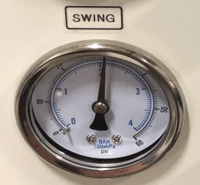

Bocal Balanço: Regula a quantidade de ar pressão usada para balançar o bico para dentro e para fora.

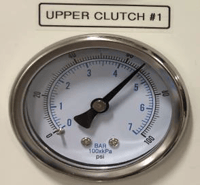

Superior Embraiagem Pressão: Aplica binário a o rolo superior de soldadura . Ou aumenta a velocidade de o rolo superior de soldadura . Este é utilizado para ajudar a controlar o material.

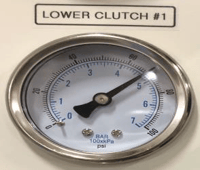

Inferior Embraiagem Pressão: Aplica o binário a o rolo de soldadura inferior . Ou aumenta a velocidade de o rolo de soldadura inferior . Este é utilizado para ajudar a controlar o material .

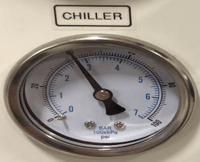

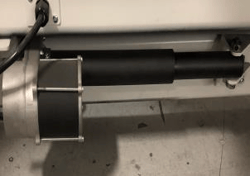

Refrigerador Pressão: O Chiller Pressão, regula a quantidade de ar pressão fornecida para o Chiller.

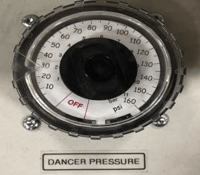

Dançarino Pressão: Este regulador controla a quantidade de tensão em a para cima e para baixo pressão de o bailarino rolo em o desenrolador suporte. Este é utilizado para manter a tensão na máquina enquanto xml-ph-0031@d

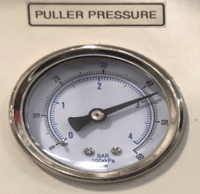

Puxador Pressão: O objetivo do extrator regulador de pressão é para variar a quantidade de pressão pneumática entre os extractores.

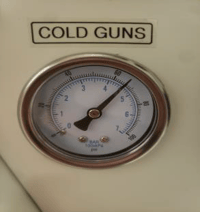

Frio Pistolas: O objetivo da pistola de frio pressão regulador é para variar a quantidade de pressão pneumática de as pistolas de frio quando em utilização durante soldadura.

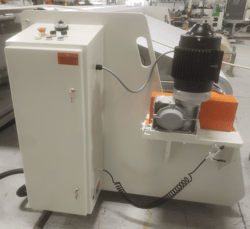

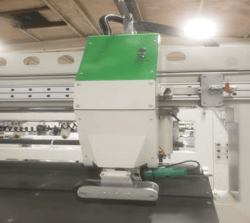

10.0 Definição dos componentes

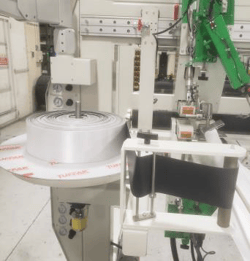

Descontrair Suporte: Os suportes de desenrolamento são concebidos para pagar o material a uma taxa controlada de velocidade para permitir para material tensão em as cabeças de soldadura .

Automático Material Cortador automático de materiais: O cortador automático de material foi concebido para cortar o material em qualquer comprimento que o operador desejar.

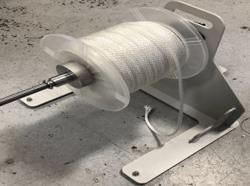

Corda Desenrolar Suporte: Este suporte irá permitir que o material do cabo seja desbobinado corretamente e sem problemas indo para as cabeças de soldadura .

Keder pagamento: O Keder payoff serve como uma forma de distribuir Keder material suavemente em a guia de a cabeça de soldadura .

Puxador Estrutura: Os puxadores de saída estão equipados com um rolo de encaixe acionado . O rolo de encaixe superior abrirá e fechará .

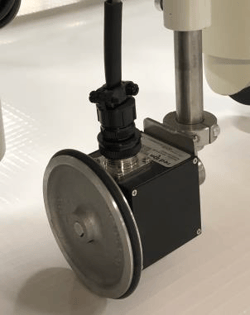

Filmagem Contador: Quando em lugar permite a máquina para contar quanto material foi executado .

Fotografia Olho: Este dispositivo é utilizado em um suporte linear actuado desenrolado para ajudar a manter o material constantemente a seguir em o mesmo lugar.

Linear Atuador linear: É utilizado para mover o desenrolar ficar para manter material colocação. Este funciona diretamente com a foto olho para manter o rastreamento de o material.

Refrigerador: Quando ativado será utilizado para evitar que o material sobreaqueça .

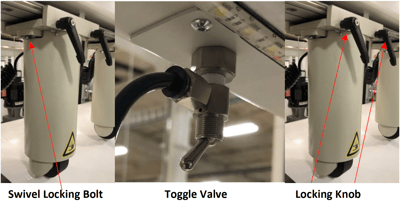

Puxador Armação Componentes: Aplica pressão a um rolo que puxa o material através da máquina . Ao desapertar o parafuso de bloqueio giratório , a roda do puxador pode rodar para a direita e para a esquerda para um melhor controlo do material O botão de bloqueio irá bloquear o sistema do extrator no lugar. Uma vez no lugar adequado feche o extrator roda com a válvula de alternância .

11.0 Suporte para desenrolar

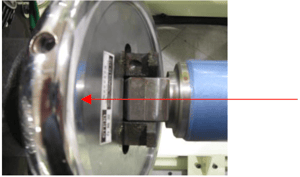

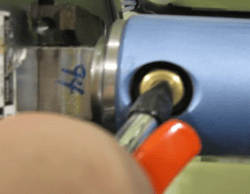

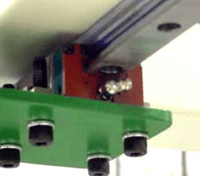

Segurança Mandril: O mandril de segurança permite para uma mudança rápida de material . Pressionando em a parte superior de o mandril de segurança nós permitimos que se encaixe aberto para que o eixo possa ser removido ou inserido. Assim que o veio estiver inserido pressione contra o topo de o mandril de segurança para o fechar .

Remoção o Eixo: Para remover o eixo você deve ter o mandril de segurança superior morto centro para abrir. Para abrir gire o eixo para onde a abertura de o mandril de segurança é superior morto centro. Em seguida, você deve abrir o girar a alça . Uma vez que ambos os mandris de segurança _COPY9 tenham sido abertos use um guindaste ou uma empilhadeira para remover o eixo .

12.0 Capturas de ecrã

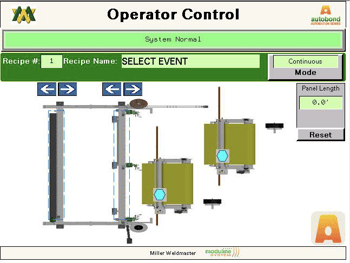

Operador Controlo Ecrã: Este é o ecrã principal o operador irá utilizar; este é o ecrã inicial a máquina irá carregar.

Receita #/Nome: Apresenta a receita atual selecionada.

Painel Comprimento: O número superior irá mostrar o comprimento atual do painel . O número inferior é o ponto de ajuste para o painel , este é ajustado em o ecrã Receita Ativa .

Reiniciar: Este botão irá reiniciar a contagem do codificador para o painel atual.

Modo: Apresentará a o operador o modo atual a máquina está em funcionamento:

Contínuo - A máquina funciona até que faça uma pausa ou o botão de paragem de emergência seja premido .

Correr Para Definir Ponto: A máquina irá funcionar para um comprimento específico definido por o operador .

Lote: A máquina irá automaticamente executar um número específico de lotes.

Para alterar os parâmetros da máquina, é necessário ter a sessão iniciada como Operador;

Nome de utilizador: oper

Palavra-passe: 6789

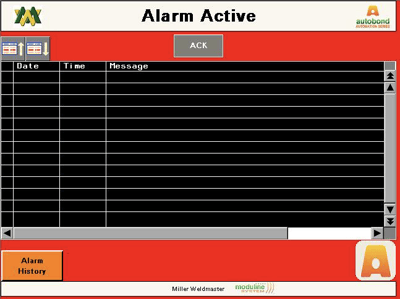

Alarme Ativo Ecrã: Este apresenta os actuais alarmes activos , se existirem.

Ack: Este botão é utilizado para confirmar quaisquer alarmes activos .

Alarme História: Este é utilizado para puxar para cima qualquer e todos os alarmes antigos sempre presente em a máquina .

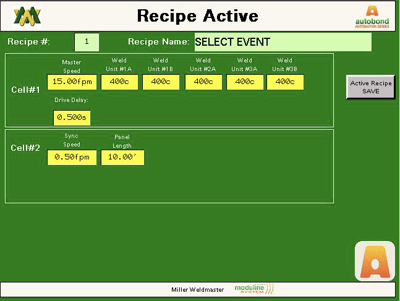

Receita Ativo Ecrã: Apresenta todos os os parâmetros actuais para a receita selecionada .

Receita #/Nome: Este mostra a receita atual por número e por nome.

Ativo Receita Guardar: Premir este botão irá guardar todos os parâmetros actuais para a receita atual .

Condução Atraso: É a quantidade de tempo entre o início de a sua cabeça de soldadura e os bicos para balançar em antes de a soldadura realizada irá começar.

Soldadura Unidade # 1-3 Este é a temperatura definir ponto nós são definir cada soldadura cabeça em.

Célula #1 Mestre Velocidade: Controla a velocidade global da máquina .

Célula #2 Painel Comprimento: Este irá permitir-lhe para definir o comprimento desejado do painel para cada receita .

Célula #2 Sincronização Velocidade: Esta velocidade é escravizada desligada de a velocidade principal .

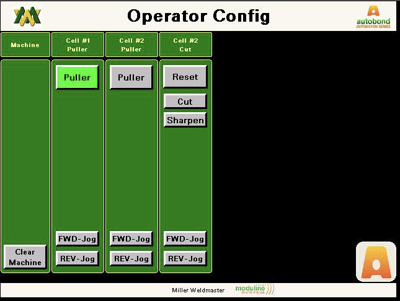

Operador Configuração Ecrã: Apresenta cada célula com as suas funções apropriadas .

Limpo Máquina: Irá abrir a soldar rolos, puxador, e desliga o aquecer sistemas.

Célula #1 Puxador: Quando está iluminado, este irá ativar o puxador na célula #1

Célula #2 Puxador: Quando estiver iluminado, este irá ativar o puxador em Célula #2

FWD/REV Jog: Estes botões irão deslocar a célula para a frente ou para trás.

Célula #2 Cortar:

Reiniciar: Este irá enviar o cortador para a posição inicial se parou durante o ciclo .

Cortar: Este irá colocar o cortador em movimento.

Afiar: Este irá permitir que o cortador funcione enquanto o operador pressiona o afiador .

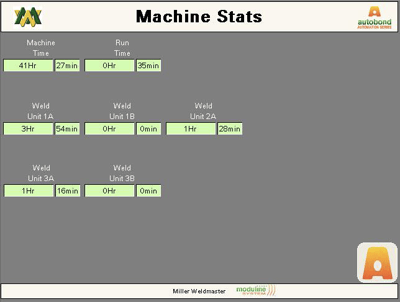

Máquina Estatísticas: Apresenta o contador de horas para a máquina como bem como como todas as as cabeças de soldadura individuais . O contador de horas é reinicializável quando registado em o nível Tech .

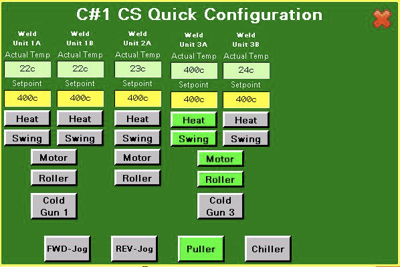

C#1 CS Rápido Configuração Ecrã: Este irá apresentar cada soldadura cabeças estado atual aquecimento .

Atual Temperatura: Este mostra a atual temperatura atual da máquina cabeça de soldadura .

Ponto de regulação: Este mostra o ponto de regulação que pretendemos que a máquina atinja .

+/- Alarme Banda: Utilizado para configurar os alarmes para sub/sobre definir o definir ponto temperatura.

Calor: Este botão liga o calor em para o selecionado calor sistema em a célula selecionada.

Balanço: Este botão liga o sistema de aquecimento swing.

Motor: Este botão liga o motor para o selecionado aquecer o sistema em a célula selecionada .

Rolo: Este botão irá baixar ou levantar os rolos e

Frio Arma 1, 3: Liga o refrigerador de ar auxiliar , este será utilizado para arrefecer a costura .

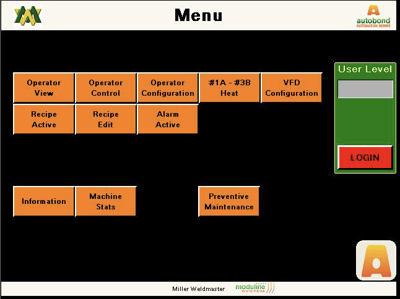

Menu Ecrã: O ecrã principal apresenta todos os submenus disponíveis para o controlo da máquina .

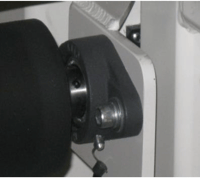

*Indica a substituição de peças conforme necessário por inspeção.

+Indica as peças que devem ser conservadas no local.

13.0 Manutenção

AVISO! Apenas um técnico 2 qualificado pode efetuar manutenção nesta máquina. Este pode ser um Miller Weldmaster representante ou alguém formado por um representante da Miller Weldmaster .

AVISO! A máquina deve ser desligada da fonte de alimentação antes de qualquer manutenção poder ser efectuada.

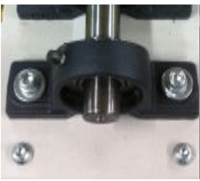

Rolamentos

O Miller Weldmaster Moduline Gen II Multi Sealer tem vários rolamentos , embora não seja um item de manutenção elevada , os rolamentos devem ser inspeccionados uma vez por mês para assegurar que não existe corrosão excessiva , xml-ph-0030@deepl Inspeccione também para detetar qualquer folga ou desgaste. Se necessário, lubrifique rolamentos uma vez a cada 6 meses com óleo para engrenagens 80w-90w .

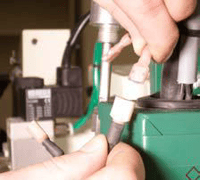

Ar Filtro Cartucho

A Miller Weldmaster Moduline Gen II Multi Sealer tem um compressor de ar que fornece o fluxo de ar para os elementos de calor . A limpeza periódica e mudança do filtro de ar cartucho é necessária para xml-ph-0030@deepl.inte Um fluxo de ar insuficiente ou quaisquer impurezas no fluxo de ar irá encurtar a vida útil dos elementos de aquecimento ou do compressor integrado .

Limpe o filtro de ar semanalmente para obter o melhor desempenho . Assim que puder não mais leia o texto preto em o lado de o filtro cartucho é hora de substituir o filtro .

Comum Componentes

Calor Elementos

Os elementos de aquecimento utilizados por a Miller Weldmaster Moduline Gen II Multi Sealer são classificados para 1000 horas de utilização a 1000 graus F (537 graus C). Embora seja possível uma vida útil mais longa do elemento de aquecimento com manutenção adequada , 1000 horas é a média . Se os elementos de aquecimento falharem prematuramente, contacte um representante Miller Weldmaster antes de substituir.

Correntes

A Miller Weldmaster Moduline Gen II Multi Sealer tem várias correntes que são utilizadas para acionar soldar rolos e puxadores. Embora não seja um item de alta manutenção , as correntes devem ser inspeccionadas uma vez por mês para garantir que não há corrosão excessiva , ferrugem, ou sujidade. Inspeccione também para verificar se existe alguma folga ou . Se necessário, lubrifique correntes uma vez por mês comóleo para engrenagens 80w - 90w.

Ajustar o superior Unidade superior Soldadura Rolo Acionamento Corrente

Unidade superior

Ao apertar a corrente da unidade superior , você deve verificar o rolo de solda para ver se há folga . O rolo de solda deve apenas mover-se para trás e para frente um 1/8de polegada. Afrouxe a porca no parafuso de tensão . Assim que a porca estiver desapertada rode o parafuso no sentido dos ponteiros do relógio até que o rolo de soldadura não se mova . Depois recue para fora o parafuso de tensão no sentido contrário ao dos ponteiros do relógio até que o rolo de soldadura atinja o 1/8 de um xml-p

Principal Acionamento Corrente

A corrente principal para a embraiagem deve estar um pouco solta. Retire a cobertura a parte superior da cabeça . Ajuste a corrente afrouxando a unidade motor montagem em o lado o A corrente deve afastar de a roda dentada aproximadamente 3/16de polegada mas não o suficiente para sair dos dentes . Se a corrente estiver demasiado apertada, a embraiagem não funcionará corretamente .

Mudança Termopar

A Moduline Gen II Multi Sealer utiliza um termopar para ler a temperatura do ar imediatamente antes de chegar ao bocal . A vida útil típica expetativa de um termopar varia. O termopar deve ser substituído se a máquina não mantiver uma temperatura constante de +/- 2 Graus F (+/- 1 Grau C) ou os elementos de calor queimarem prematuramente.

Aviso! Apenas um técnico 2 qualificado pode efetuar qualquer manutenção na máquina . Este pode ser um representante Miller Weldmaster ou alguém formado por um representante Miller Weldmaster

Aviso! A máquina deve ser desligada da fonte de alimentação antes de qualquer manutenção poder começar.

1. Virar o principal potência desligar para o desligado posição.

2. Desligue o cabo de alimentação da fonte de alimentação. Se o cabo de alimentação estiver ligado à fonte de alimentação, desligue a alimentação na caixa de junção.

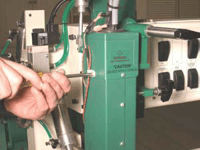

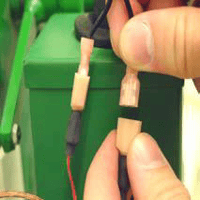

3. Desligue os 2 cabos do termopar.

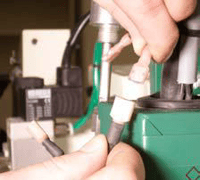

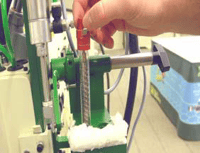

4. Retire o bocal de ar quente, desapertando a braçadeira.

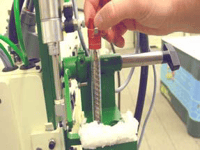

7. Utilizando uma chave 7/16 , cuidadosamente desaperte e retire a porca do termopar .

12. Instalar ambos termopar fio montagens.

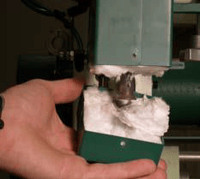

Mudança Calor Elementos

Os elementos de aquecimento utilizados pela máquina Miller Weldmaster estão classificados para 1000 horas de utilização a 1000 graus F (537 graus C). Embora uma vida útil mais longa do elemento de aquecimento seja possível com xml adequado Se os elementos térmicos falharem prematuramente, contacte um representante da Miller Weldmaster antes da substituição. É recomendado que ambos os elementos sejam substituídos mesmo se apenas um se queimar .

1. Virar o principal potência desligar para o desligado posição.

3. Desligue os cabos do termopar 2 .

8. Desaperte os 4 parafusos que fixam o separador de ar de alumínio.

9. Retire o separador de ar de alumínio.

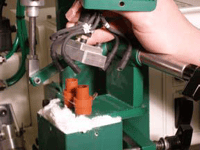

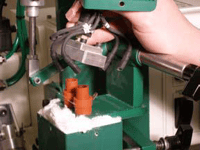

10. Retirar cuidadosamente os elementos térmicos da caixa dos elementos.

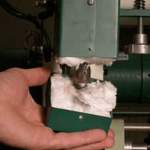

NOTA: Inspeccione cada elemento para verificar se existem fragmentos partidos fora fragmentos de vidro ou fio. Quaisquer fragmentos em falta serão em o elemento duplo alojamento ou bocal . Estes fragmentos devem ser removidos antes de instalar novo xml-ph-0030@deepl.inter

11. Cuidadosamente instalar 2 novo calor elementos em o duplo elemento habitação.

Resolução de problemas da sua Multisseladora Moduline Gen II

Perguntas mais frequentes

Não é um bom soldador?

Verificar o calor, a velocidade, a pressão do rolo de soldadura e a colocação do bocal. A tensão nos suportes de desenrolamento também pode afetar a soldadura.

Estou a queimar um buraco de cada vez que começo.

O tempo de atraso do acionamento é definido como elevado.

Tenho uma parte não soldada entre o início e o fim.

O tempo de atraso do acionamento é definido como baixo.

O material não está a fluir suavemente através da guia.

Verificar o alinhamento de cada guia.

Quando ligo o interrutor principal, a alimentação parece não se ligar?

Verifique se o disjuntor está na posição de ligado, se a linha de ar da oficina está ligada à máquina e se a válvula está aberta. Verificar cada botão de paragem de emergência para ver se algum foi premido. Ao encontrar um botão de paragem de emergência que tenha sido premido, verifique se a máquina está em condições de funcionamento seguro e se todas as pessoas estão afastadas. Rode o botão de paragem de emergência no sentido dos ponteiros do relógio para o soltar. Prima o botão de reinicialização no painel de controlo principal.

O botão do motor está na posição de ligado e quando carrego no botão de arranque ele não se move?

Peça a um eletricista que investigue a caixa de controlo para verificar se todos os inversores estão prontos.

A temperatura não aquece.

Peça a um eletricista que verifique o fusível do relé do aquecedor para se certificar de que não está queimado. Verifique os elementos de aquecimento, certificando-se de que não estão queimados. Se todos os fusíveis e elementos de aquecimento estiverem bons, substitua o relé do aquecedor.

O material não está a mover-se através da máquina.

Verificar se o dispositivo de extração está fechado.

O material não fica na guia

Verificar a pressão do travão no suporte de desenrolamento. Se a pressão estiver correcta, aumentar a pressão da embraiagem superior.

15.0 Peças sobressalentes

16.0 Conselhos de soldadura

Soldadura Dicas

Má soldadura: Esta não é uma boa soldadura. Embora o tecido esteja um pouco soldado, não é o que seria considerado 100%. Uma de duas coisas tem de acontecer para que esta soldadura seja aceite. Ou a velocidade deve ser reduzida, ou o calor deve ser aumentado.

Bom Soldar: Esta é uma boa soldadura. O tecido está soldado a 100%. Pode ver que o tecido está a delaminar em toda a largura de a costura .

Superior Soldadura Rolo Indo Também lento: Este é um exemplo de e de a solda superior rolo vai demasiado lento. O painel verde passa através de o lado esquerdo de o soldador e o painel amarelo passa através de o lado direito . O superior solda rolo está a ir mais devagar do que o inferior solda rolo. Este mostra em o enrugamento de o inferior ou painel esquerdo. O superior solda rolo embraiagem pressão precisa para ser xml-ph-0031@d

Superior Soldadura Rolo Indo Também Rápido: Este é um exemplo de de o superior solda rolo indo demasiado rápido. O verde painel vai através o esquerdo lado de o soldador e o amarelo painel vai através o lado direito . O superior solda rolo está a ir mais rápido do que o inferior solda rolo. Este mostra em o enrugamento de o superior ou painel direito. O superior solda rolo embraiagem pressão precisa para ser xml-ph-0031@d

Também Demasiado Retração: Este é um exemplo de demasiado encolhimento em o material. Muitos termoplásticos tendem a encolher quando aquecidos. Este é causado por sobreaquecimento.

Perfeito Costura: Este é um exemplo de uma costura perfeita . não há ondulações, rugas, ou pregas.