Este manual de instruções destina-se a ser um guia para a utilização do RFlex Extreme. Para garantir um desempenho ótimo da sua máquina de soldar, siga rigorosamente as recomendações e especificações.

Índice

- Capítulo 1: Utilização prevista

- Capítulo 2: Sinais de segurança e pictogramas

- Capítulo 3: Dados técnicos

- Capítulo 4: Descrição técnica

- Capítulo 5: Montagem e instalação

- Capítulo 6: Funcionamento

- Capítulo 7: Seleção dos parâmetros de soldadura

- Capítulo 8: Manutenção

- Capítulo 9:

Saúde e segurança no trabalho

- Capítulo 10: Documentação eléctrica

- Capítulo 11: Documentação pneumática

- Capítulo 12: Instruções gerais

- Capítulo 13: Apêndices

- Capítulo 14: Documentos adicionais da máquina

Para obter mais informações técnicas sobre esta máquina, contacte o nosso Centro de Resolução através do número 1-855-888-WELD ou envie um e-mail para service@weldmaster.com.

1.0 Visão geral da máquina/utilização pretendida

A máquina de soldar RFlex RF é a máquina concebida para soldar as grandes superfícies estruturais, tais como membranas, coberturas de lona, tendas, estruturas esticadas, painéis publicitários e outros tecidos técnicos feitos de PVC/PU. Para além disso, a máquina está equipada com tecnologia avançada, o que permite melhorar a eficiência e a qualidade da produção.

Além disso, a utilização do gerador RF (27,12MHz) permite ao operador ajustar suavemente o fluxo de potência, assegura também a estabilização dos parâmetros e a eficiência adequada da soldadura (soldaduras lineares até ao comprimento de 1200 mm). Devido à colocação do painel de controlo no braço de extensão móvel, o trabalho dos operadores torna-se mais fácil. Todas as máquinas são seguras para os operadores e foram construídas de acordo com os requisitos rigorosos das directivas CE aplicáveis.

Além disso, duas ou mais camadas de materiais artificiais de perda dieléctrica podem ser soldadas na máquina e, em particular, tais como as feitas de cloreto de polivinilo (PVC, PA, PU) ou de poliuretano, poliamida e poliéster, e ainda as feitas de misturas dos ingredientes acima mencionados.

Finalmente, a implementação da solução técnica baseada na pressão pneumática contra os materiais soldados permite que as camadas sejam permanentemente ligadas quando arrefecem, embora a forma da soldadura dependa do elétrodo escolhido.

AS CARACTERÍSTICAS MAIS IMPORTANTES DA MÁQUINA:

- a manutenção de rotina da máquina é muito simples;

- a prensagem pode ser ajustada com precisão;

- o fabricante instalou o botão de emergência no painel de controlo;

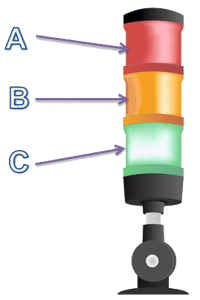

- a máquina está equipada com a coluna de luz de sinalização para aumentar a segurança do operador quando a máquina está ligada;

- o operador pode programar e controlar o ciclo de trabalho da máquina graças ao painel sensível ao toque HMI;

- a ferramenta de programação permite ao operador introduzir no sistema parâmetros como: o tempo e a potência de soldadura, bem como o tempo de arrefecimento;

- através do painel HMI instalado na máquina, o operador pode guardar muitos programas de soldadura para diferentes tipos de materiais, para não falar dos programas utilizados para trabalhar com diferentes tipos de eléctrodos;

- Para comodidade do operador, a máquina está equipada com um suporte de elétrodo especialmente concebido para uma mudança rápida do elétrodo de soldadura;

- a máquina está equipada com o elétrodo de terra adicional, de modo a proteger o utilizador contra o aumento do nível de radiações não ionizantes HF emitidas pela máquina;

- ZTG HF AutoTuning System™ - a máquina está equipada com o sistema de controlo automático da potência de saída para aumentar a segurança do operador;

- ZTG SafeDOWN™ - a máquina está equipada com o sistema que deve proteger eficazmente o operador contra o elétrodo quando este está a ser baixado;

- ZTG Flash™ - outro sistema da máquina que se destina a proteger o elétrodo e a matéria-prima a soldar dos possíveis danos causados por um arco voltaico;

- Todas as máquinas receberam os Certificados de Conformidade CE

TECNOLOGIA DE ALTA FREQUÊNCIA:

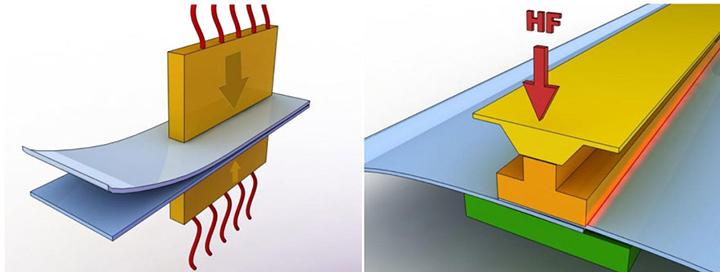

A soldadura de alta frequência, conhecida como soldadura por radiofrequência (RF) ou soldadura dieléctrica, é o processo de fusão de materiais através da aplicação de energia de radiofrequência na área a unir. A soldadura resultante pode ser tão forte como os materiais originais.

A soldadura HF baseia-se em determinadas propriedades do material a soldar para provocar a geração de calor num campo elétrico rapidamente alternado. Isto significa que apenas determinados materiais podem ser soldados com esta técnica. O processo consiste em submeter as peças a unir a um campo eletromagnético de alta frequência (mais frequentemente 27,12 MHz), que é normalmente aplicado entre duas barras metálicas. Estas barras funcionam também como aplicadores de pressão durante o aquecimento e o arrefecimento. O campo elétrico dinâmico provoca a oscilação das moléculas dos termoplásticos polares. Dependendo da sua geometria e momento de dipolo, estas moléculas podem traduzir parte deste movimento oscilatório em energia térmica e causar o aquecimento do material. Uma medida desta interação é o fator de perda, que depende da temperatura e da frequência.

O policloreto de vinilo (PVC) e os poliuretanos são os termoplásticos mais comuns a serem soldados pelo processo RF. É possível soldar por RF outros polímeros, incluindo nylon, PET, PET-G, A-PET, EVA e algumas resinas ABS, mas são necessárias condições especiais, por exemplo, o nylon e o PET são soldáveis se forem utilizadas barras de soldadura pré-aquecidas para além da potência de RF.

A soldadura por alta frequência não é geralmente adequada para PTFE, policarbonato, poliestireno, polietileno ou polipropileno. No entanto, devido às restrições iminentes na utilização do PVC, foi desenvolvido um tipo especial de poliolefina que tem a capacidade de ser soldado por RF.

A função principal da soldadura HF é formar uma junta em duas ou mais espessuras de material em chapa. Existem várias características opcionais. A ferramenta de soldadura pode ser gravada ou perfilada para dar um aspeto decorativo a toda a área soldada ou pode incorporar uma técnica de gravação para colocar letras, logótipos ou efeitos decorativos nos elementos soldados. Ao incorporar uma aresta de corte adjacente à superfície de soldadura, o processo pode simultaneamente soldar e cortar um material. A aresta de corte comprime o plástico quente o suficiente para permitir que o material excedente seja arrancado, pelo que este processo é muitas vezes referido como soldadura de selagem.

ATENÇÃO: O fabricante não pode ser responsabilizado por quaisquer danos ou ferimentos resultantes de uma utilização incorrecta desta máquina.

ATENÇÃO: O fabricante não pode ser responsabilizado por quaisquer danos ou ferimentos resultantes de uma utilização incorrecta desta máquina.

ATENÇÃO: Para utilizar a máquina de uma forma óptima e segura, leia atentamente e siga todas as instruções incluídas neste Manual de Operação e Manutenção.

ATENÇÃO: Para utilizar a máquina de uma forma óptima e segura, leia atentamente e siga todas as instruções incluídas neste Manual de Operação e Manutenção.

ATENÇÃO: Todos os operadores, com formação em segurança operacional, procedimentos operacionais e risco da máquina de soldar, bem como os qualificados para operar a máquina de soldar, são solicitados, pelo Contratante, a assinar, com a sua assinatura legível, o formulário em anexo.

ATENÇÃO: Todos os operadores, com formação em segurança operacional, procedimentos operacionais e risco da máquina de soldar, bem como os qualificados para operar a máquina de soldar, são solicitados, pelo Contratante, a assinar, com a sua assinatura legível, o formulário em anexo.

ATENÇÃO: A máquina de soldadura de alta frequência foi concebida e produzida numa versão que não é adequada para pessoas com deficiência. Se a máquina for operada por pessoas com deficiência, a máquina deve ser devidamente adaptada após consulta do fabricante.

ATENÇÃO: A máquina de soldadura de alta frequência foi concebida e produzida numa versão que não é adequada para pessoas com deficiência. Se a máquina for operada por pessoas com deficiência, a máquina deve ser devidamente adaptada após consulta do fabricante.

2.0 Sinais de segurança e pictogramas

2.1 Informações gerais

Para utilizar a máquina de soldar de forma óptima e segura, leia atentamente e siga todas as instruções incluídas neste Manual de Operação e Manutenção e, em particular, todas as informações e sinais de aviso, proibição, restrição e ordem.

Com base nas informações contidas neste Manual de Operação e Manutenção, o Cliente deve elaborar Manuais de Postos de Trabalho para os funcionários.

O Cliente é total, legal e materialmente responsável por todos e quaisquer eventos resultantes do conhecimento insuficiente deste Manual de Operação e Manutenção ou da não observância dos princípios da Segurança e Saúde no Trabalho.

AVISOS APRESENTADOS NOS DISPOSITIVOS E/OU DESCRITOS NO MANUAL DE OPERAÇÃO E MANUTENÇÃO SUBSEQUENTE A AQUISIÇÃO DOS MESMOS É ESTRITAMENTE OBRIGATÓRIA.

AVISOS APRESENTADOS NOS DISPOSITIVOS E/OU DESCRITOS NO MANUAL DE OPERAÇÃO E MANUTENÇÃO SUBSEQUENTE A AQUISIÇÃO DOS MESMOS É ESTRITAMENTE OBRIGATÓRIA.  ATENÇÃO: Antes de iniciar qualquer trabalho de qualquer pessoa que opere a máquina de soldar HF, é obrigatório familiarizar-se com o Manual de Operação e Manutenção subsequente.

ATENÇÃO: Antes de iniciar qualquer trabalho de qualquer pessoa que opere a máquina de soldar HF, é obrigatório familiarizar-se com o Manual de Operação e Manutenção subsequente.

ATENÇÃO: Qualquer destinatário ou pessoa autorizada pelo destinatário com base no presente Manual de Operação e Manutenção e nas características adequadas da tecnologia de produção é obrigatoriamente devido emitir o MANUAL DE TRABALHO para os operadores.

ATENÇÃO: Qualquer destinatário ou pessoa autorizada pelo destinatário com base no presente Manual de Operação e Manutenção e nas características adequadas da tecnologia de produção é obrigatoriamente devido emitir o MANUAL DE TRABALHO para os operadores.

ATENÇÃO: A máquina de soldadura de alta frequência só pode ser operada por trabalhadores que tenham recebido formação sobre a manutenção do aparelho e sobre SEGURANÇA INDUSTRIAL, tendo especialmente em conta os possíveis riscos provenientes da máquina.

ATENÇÃO: A máquina de soldadura de alta frequência só pode ser operada por trabalhadores que tenham recebido formação sobre a manutenção do aparelho e sobre SEGURANÇA INDUSTRIAL, tendo especialmente em conta os possíveis riscos provenientes da máquina.

ATENÇÃO: Durante toda a vida útil da máquina, o Fabricante do aparelho sugere ao Comprador que utilize o pessoal de assistência técnica formado e fornecido pelo Fabricante ou as equipas de assistência técnica autorizadas pelo Fabricante.

ATENÇÃO: Durante toda a vida útil da máquina, o Fabricante do aparelho sugere ao Comprador que utilize o pessoal de assistência técnica formado e fornecido pelo Fabricante ou as equipas de assistência técnica autorizadas pelo Fabricante.

ATENÇÃO: O fabricante recomenda vivamente que a máquina de soldar seja instalada apenas em ambiente industrial.

ATENÇÃO: O fabricante recomenda vivamente que a máquina de soldar seja instalada apenas em ambiente industrial.

ATENÇÃO: A máquina deve estar corretamente nivelada e deve ter um local de funcionamento fixo.

ATENÇÃO: A máquina deve estar corretamente nivelada e deve ter um local de funcionamento fixo.

ATENÇÃO: O manuseamento descuidado da máquina durante o transporte (deslocação) pode provocar ferimentos graves ou acidentes.

ATENÇÃO: O manuseamento descuidado da máquina durante o transporte (deslocação) pode provocar ferimentos graves ou acidentes.

ATENÇÃO: O gerador é alimentado pela tensão perigosa para a vida da rede eléctrica 3 x480 VAC; 50 Hz. O aparelho tem uma alta tensão de até 8000 VDC. Todas as actividades de manutenção ou prevenção só podem ser executadas por pessoal formado e com a autoridade exigida por lei.

ATENÇÃO: O gerador é alimentado pela tensão perigosa para a vida da rede eléctrica 3 x480 VAC; 50 Hz. O aparelho tem uma alta tensão de até 8000 VDC. Todas as actividades de manutenção ou prevenção só podem ser executadas por pessoal formado e com a autoridade exigida por lei.

ATENÇÃO: O comprador deve ter o cuidado de executar corretamente e controlar regularmente a prevenção da instalação da proteção contra choques eléctricos para cada aparelho utilizado. Toda a responsabilidade nesta matéria é da responsabilidade do comprador.

ATENÇÃO: O comprador deve ter o cuidado de executar corretamente e controlar regularmente a prevenção da instalação da proteção contra choques eléctricos para cada aparelho utilizado. Toda a responsabilidade nesta matéria é da responsabilidade do comprador.

ATENÇÃO: A tensão da lâmpada deve ser a mesma que a especificada na ficha de dados do produto - é possível ajustá-la utilizando ramos no lado primário do transformador incandescente.

ATENÇÃO: A tensão da lâmpada deve ser a mesma que a especificada na ficha de dados do produto - é possível ajustá-la utilizando ramos no lado primário do transformador incandescente.

ATENÇÃO: A lâmpada deve ser pré-aquecida durante cerca de uma hora após a instalação.

ATENÇÃO: A lâmpada deve ser pré-aquecida durante cerca de uma hora após a instalação.

ATENÇÃO: Qualquer trabalho dentro da zona da unidade de prensagem ativa da prensa, ou seja, a substituição do dispositivo, só pode ser executado com medidas de precaução especiais por uma equipa de assistência treinada.

ATENÇÃO: Qualquer trabalho dentro da zona da unidade de prensagem ativa da prensa, ou seja, a substituição do dispositivo, só pode ser executado com medidas de precaução especiais por uma equipa de assistência treinada.

ATENÇÃO: A paragem de emergência da máquina é possível em qualquer momento, premindo a tecla EMERGENCY Botão STOP (o botão vermelho com fundo amarelo).

ATENÇÃO: A paragem de emergência da máquina é possível em qualquer momento, premindo a tecla EMERGENCY Botão STOP (o botão vermelho com fundo amarelo).

ATENÇÃO: O ambiente de trabalho da máquina, o chão e os suportes e pegas manuais devem estar sempre limpos e isentos de qualquer contaminação, gordura ou lama, de modo a reduzir ao mínimo possível o risco de escorregamento ou queda.

ATENÇÃO: O ambiente de trabalho da máquina, o chão e os suportes e pegas manuais devem estar sempre limpos e isentos de qualquer contaminação, gordura ou lama, de modo a reduzir ao mínimo possível o risco de escorregamento ou queda.

CUIDADO: Desligue a máquina da tomada antes de retirar quaisquer painéis de acesso ou abrir portas. Todas as protecções e painéis de acesso devem estar no lugar antes de utilizar esta máquina.

CUIDADO: Desligue a máquina da tomada antes de retirar quaisquer painéis de acesso ou abrir portas. Todas as protecções e painéis de acesso devem estar no lugar antes de utilizar esta máquina.

ATENÇÃO: A temperatura do elétrodo é de até 100 °C. Por conseguinte, quando tocado, pode queimar-se.

ATENÇÃO: A temperatura do elétrodo é de até 100 °C. Por conseguinte, quando tocado, pode queimar-se.

ATENÇÃO: A lâmpada contém metais de terras raras e óxidos de metais de terras raras que são altamente tóxicos. Em caso de quebra, a lâmpada deve ser eliminada com o máximo cuidado e com a ajuda de especializado serviços.

ATENÇÃO: A lâmpada contém metais de terras raras e óxidos de metais de terras raras que são altamente tóxicos. Em caso de quebra, a lâmpada deve ser eliminada com o máximo cuidado e com a ajuda de especializado serviços.

ATENÇÃO: A máquina de soldar de alta frequência é a fonte de radiação electromagnética não iónica. Após a instalação da máquina no local do comprador, deve ser efectuada a medição da radiação não-iónica. As medições de radiação devem ser efectuadas por uma empresa autorizada.

ATENÇÃO: A máquina de soldar de alta frequência é a fonte de radiação electromagnética não iónica. Após a instalação da máquina no local do comprador, deve ser efectuada a medição da radiação não-iónica. As medições de radiação devem ser efectuadas por uma empresa autorizada.

ATENÇÃO: A máquina de soldar por alta frequência deve funcionar num local de trabalho firme, uma vez que a transposição exige uma nova medição da intensidade da radiação não-iónica.

ATENÇÃO: A máquina de soldar por alta frequência deve funcionar num local de trabalho firme, uma vez que a transposição exige uma nova medição da intensidade da radiação não-iónica.

ATENÇÃO: É proibida a permanência de pessoas com pacemaker implantado na zona de radiação ativa.

ATENÇÃO: É proibida a permanência de pessoas com pacemaker implantado na zona de radiação ativa.

ATENÇÃO: O fabricante sugere que não sejam empregadas mulheres grávidas ou lactantes na zona de radiação não-iónica ativa.

ATENÇÃO: O fabricante sugere que não sejam empregadas mulheres grávidas ou lactantes na zona de radiação não-iónica ativa.

ATENÇÃO: Limpar o filtro de ar da instalação pneumática pelo menos uma vez por mês.

ATENÇÃO: Limpar o filtro de ar da instalação pneumática pelo menos uma vez por mês.

É PROIBIDO executar qualquer trabalho na máquina de soldar por pessoas que não tenham recebido formação prévia no serviço de máquinas de alta frequência e nas normas de Segurança Industrial, com especial atenção aos possíveis riscos provenientes da máquina.

É PROIBIDO executar qualquer trabalho na máquina de soldar por pessoas que não tenham recebido formação prévia no serviço de máquinas de alta frequência e nas normas de Segurança Industrial, com especial atenção aos possíveis riscos provenientes da máquina.  É PROIBIDO que a máquina seja ligada por trabalhadores que não tenham recebido formação prévia em matéria de serviço e de segurança industrial.

É PROIBIDO que a máquina seja ligada por trabalhadores que não tenham recebido formação prévia em matéria de serviço e de segurança industrial.  É PROIBIDO que a máquina seja ligada por trabalhadores que não tenham recebido formação prévia em matéria de serviço e de segurança industrial.

É PROIBIDO que a máquina seja ligada por trabalhadores que não tenham recebido formação prévia em matéria de serviço e de segurança industrial.  É ESTRITAMENTE PROIBIDO efetuar qualquer trabalho de manutenção ou prevenção sem desligar previamente o gerador e a máquina da alimentação eléctrica.

É ESTRITAMENTE PROIBIDO efetuar qualquer trabalho de manutenção ou prevenção sem desligar previamente o gerador e a máquina da alimentação eléctrica. É ESTRITAMENTE PROIBIDO empreender quaisquer tentativas de tocar nos eléctrodos ou nos elementos da unidade de prensagem na prensa. Tocar-lhes durante a soldadura ou pode provocar queimaduras devido a corrente de alta frequência ou temperatura elevada ~ 100 oC.

É ESTRITAMENTE PROIBIDO empreender quaisquer tentativas de tocar nos eléctrodos ou nos elementos da unidade de prensagem na prensa. Tocar-lhes durante a soldadura ou pode provocar queimaduras devido a corrente de alta frequência ou temperatura elevada ~ 100 oC.  É ESTRITAMENTE PROIBIDO realizar quaisquer acções que possam diminuir o estado de segurança da máquina, ou seja, trabalhar com a tampa de proteção aberta, bloquear os botões das teclas, etc.

É ESTRITAMENTE PROIBIDO realizar quaisquer acções que possam diminuir o estado de segurança da máquina, ou seja, trabalhar com a tampa de proteção aberta, bloquear os botões das teclas, etc. É PROIBIDA a permanência de mulheres grávidas ou lactantes na zona de radiação não-iónica ativa.

É PROIBIDA a permanência de mulheres grávidas ou lactantes na zona de radiação não-iónica ativa. É ESTRITAMENTE PROIBIDO às pessoas com pacemaker implantado permanecerem na zona de radiação não-iónica ativa.

É ESTRITAMENTE PROIBIDO às pessoas com pacemaker implantado permanecerem na zona de radiação não-iónica ativa. É PROIBIDO a permanência de pessoas com implantes ortopédicos metálicos na zona de radiação não-iónica ativa.

É PROIBIDO a permanência de pessoas com implantes ortopédicos metálicos na zona de radiação não-iónica ativa. É PROIBIDO introduzir na zona de radiação não-iónica ativa ferramentas metálicas.

É PROIBIDO introduzir na zona de radiação não-iónica ativa ferramentas metálicas. É ESTRITAMENTE PROIBIDO para combater qualquer incêndio no gerador e na máquina com água ou outro líquido.

É ESTRITAMENTE PROIBIDO para combater qualquer incêndio no gerador e na máquina com água ou outro líquido. É ESTRITAMENTE PROIBIDO remover as coberturas de proteção enquanto a máquina estiver a funcionar.

É ESTRITAMENTE PROIBIDO remover as coberturas de proteção enquanto a máquina estiver a funcionar. É ESTRITAMENTE PROIBIDO lavar a máquina com uma mangueira durante o funcionamento ou a descida do sistema.

É ESTRITAMENTE PROIBIDO lavar a máquina com uma mangueira durante o funcionamento ou a descida do sistema. É PROIBIDO deitar óleos, solventes ou outros resíduos líquidos tóxicos nas imediações da máquina em funcionamento.

É PROIBIDO deitar óleos, solventes ou outros resíduos líquidos tóxicos nas imediações da máquina em funcionamento. É PROIBIDO utilizar o telemóvel nas imediações da máquina operadora.

É PROIBIDO utilizar o telemóvel nas imediações da máquina operadora. É PROIBIDO utilizar fogo nas imediações da máquina em funcionamento.

É PROIBIDO utilizar fogo nas imediações da máquina em funcionamento. É PROIBIDO fumar nas imediações da máquina em funcionamento.

É PROIBIDO fumar nas imediações da máquina em funcionamento. É PROIBIDO beber álcool nas imediações da máquina e utilizar todos os aparelhos por trabalhadores embriagados.

É PROIBIDO beber álcool nas imediações da máquina e utilizar todos os aparelhos por trabalhadores embriagados. É PROIBIDO consumir nas imediações da máquina em funcionamento.

É PROIBIDO consumir nas imediações da máquina em funcionamento. É OBRIGATÓRIO dar formação a todas as pessoas que vão executar trabalhos no gerador e na prensa sobre o serviço da máquina e as normas de segurança industrial, tendo especialmente em conta os possíveis riscos provenientes da máquina.

É OBRIGATÓRIO dar formação a todas as pessoas que vão executar trabalhos no gerador e na prensa sobre o serviço da máquina e as normas de segurança industrial, tendo especialmente em conta os possíveis riscos provenientes da máquina. É ESTRITAMENTE OBRIGATÓRIO utilizar TODAS as capas de proteção e botões de bloqueio concebidos para o efeito.

É ESTRITAMENTE OBRIGATÓRIO utilizar TODAS as capas de proteção e botões de bloqueio concebidos para o efeito. É OBRIGATÓRIO informar o supervisor e/ou o pessoal de trânsito sobre todo e qualquer caso de funcionamento incorreto da máquina.

É OBRIGATÓRIO informar o supervisor e/ou o pessoal de trânsito sobre todo e qualquer caso de funcionamento incorreto da máquina. É OBRIGATÓRIO utilizar vestuário de trabalho com o mínimo de peças que possam ser apanhadas ou arrastadas pela prensa da máquina de alta frequência.

É OBRIGATÓRIO utilizar vestuário de trabalho com o mínimo de peças que possam ser apanhadas ou arrastadas pela prensa da máquina de alta frequência. É OBRIGATÓRIO executar qualquer trabalho nos elementos de soldadura (elétrodo, unidade de prensagem) utilizando luvas de proteção especiais.

É OBRIGATÓRIO executar qualquer trabalho nos elementos de soldadura (elétrodo, unidade de prensagem) utilizando luvas de proteção especiais. É OBRIGATÓRIA a utilização de calçado de trabalho antiderrapante pelos trabalhadores.

É OBRIGATÓRIA a utilização de calçado de trabalho antiderrapante pelos trabalhadores. É OBRIGATÓRIO utilização de protectores de cabeça pelos trabalhadores.

É OBRIGATÓRIO utilização de protectores de cabeça pelos trabalhadores. É OBRIGATÓRIO manter o chão limpo nas imediações da máquina em funcionamento.

É OBRIGATÓRIO manter o chão limpo nas imediações da máquina em funcionamento. É ESTRITAMENTE OBRIGATÓRIO que a máquina de soldar seja operada por trabalhadores com formação em manutenção de máquinas de alta frequência e regulamentos de Segurança Industrial.

É ESTRITAMENTE OBRIGATÓRIO que a máquina de soldar seja operada por trabalhadores com formação em manutenção de máquinas de alta frequência e regulamentos de Segurança Industrial. É OBRIGATÓRIO desligar imediatamente a máquina em caso de funcionamento incorreto, utilizando o botão de PARAGEM DE EMERGÊNCIA.

É OBRIGATÓRIO desligar imediatamente a máquina em caso de funcionamento incorreto, utilizando o botão de PARAGEM DE EMERGÊNCIA. É ESTRITAMENTE OBRIGADO desligar o gerador e a máquina de todos os meios de alimentação antes de efetuar qualquer trabalho de manutenção ou de prevenção.

É ESTRITAMENTE OBRIGADO desligar o gerador e a máquina de todos os meios de alimentação antes de efetuar qualquer trabalho de manutenção ou de prevenção. É ESTRITAMENTE OBRIGADO para descarregar condensadores de cerâmica num gerador de alta frequência. Mesmo depois de serem desligados, podem manter a carga com uma tensão de vários milhares de Volt, o que pode causar perigo de vida.

É ESTRITAMENTE OBRIGADO para descarregar condensadores de cerâmica num gerador de alta frequência. Mesmo depois de serem desligados, podem manter a carga com uma tensão de vários milhares de Volt, o que pode causar perigo de vida. A lâmpada deve ser sempre transportada ou deslocada na embalagem original do fabricante, na posição vertical, com o ânodo virado para cima ou para baixo, sem bater ou sacudir a lâmpada.

A lâmpada deve ser sempre transportada ou deslocada na embalagem original do fabricante, na posição vertical, com o ânodo virado para cima ou para baixo, sem bater ou sacudir a lâmpada.3.0 Dados técnicos

|

Tipo de máquinatipo |

ZDW-15-K |

|

Materiais de soldadura |

PVC, tecidos revestidos de PVC |

|

Alimentação eléctrica |

3 x 480 V; 50Hz |

|

Controlador PLC |

Delta |

|

Tensão de controlo |

24 VDC |

|

Capacidade instalada |

22 kVA |

|

Saída de potência HF |

15 kW |

|

Ajuste da capacidade de saída |

manual/autotuner |

|

Corte principal |

40 A; com atraso |

|

Frequência de funcionamento |

27,12 MHz |

|

Estabilidade da frequência |

+/- 0,6 % |

|

Sistema anti-flash, ZEMAT TG |

sensor ARC ultrarrápido e sensível |

|

Consumo de ar comprimido |

70 nl/ciclo |

|

Pressão do ar comprimido |

0,4-0,8 MPa |

|

Comprimento máximo do elétrodo |

1200 mm |

|

Tamanho da mesa de trabalho |

1620 x 820 mm |

|

Tamanho da placa de pressão |

1200 x 50 mm |

|

Curso do atuador |

~ 150mm |

|

Acionamento do elétrodo de pressão |

pneumático |

|

Acionamento do elétrodo de terra |

pneumático |

|

Força de pressão (máx.) |

1200 kG |

|

Lâmpada do gerador |

ITL 12-1 |

|

Líquido de refrigeração |

ar |

|

Peso da máquina |

~ 1100 kg |

|

Dimensões |

VER APÊNDICES |

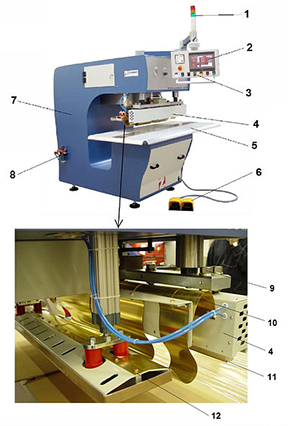

4.0 Descrição técnica

O elemento principal da máquina de soldar de alta frequência ZDW-15-K é a estrutura de suporte de carga feita de chapas e secções de aço soldadas. Todas as outras partes da máquina são montadas na referida estrutura. A estrutura de suporte de carga pode ser dividida em duas partes básicas:

- A parte traseira, onde se encontra o gerador de alta frequência, o transformador de ânodo e a caixa de distribuição. Esta parte está encerrada nas blindagens amovíveis protegidas pela chave de fim de curso.

As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

-

A primeira - a chamada zona de soldadura, onde se encontra a mesa de trabalho sobre a qual o operador posiciona o material durante o procedimento de soldadura. A soldadura é realizada pelo elétrodo que é pressionado contra a mesa de trabalho revestida com a almofada isolante (o divisor sob a forma de placa de alumínio revestida com a almofada isolante também pode ser utilizado para evitar quaisquer danos na mesa de trabalho). O elétrodo é fixado no suporte automático que está preso à haste do pistão do atuador. A parte superior do suporte do elétrodo é fixada à construção da máquina com a ajuda de folhas finas de latão (massa). O suporte do elétrodo de soldadura está equipado com a pinça automática que é controlada com a ajuda do painel sensível ao toque HMI. Graças à pinça automática, o operador pode mudar o elétrodo sem utilizar ferramentas. O elétrodo é ligado à saída do gerador de alta frequência com a ajuda da folha (como guia de ondas). A zona de soldadura é protegida da radiação não ionizante pelo elétrodo de ligação à terra móvel que é pressionado contra a mesa durante o procedimento de soldadura e, como resultado, é criado um tipo de condensador que é suposto limitar a radiação não ionizante.

As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

A máquina utiliza plenamente os seguintes sistemas:

- A unidade de comando constituída pelo autómato com o painel tátil HMI, os comandos e os indicadores colocados no painel de comando principal ligado ao braço de extensão e os outros aparelhos eléctricos e electrónicos instalados nesta máquina; e

- A unidade de ar comprimido que consiste principalmente no conjunto de preparação do ar comprimido, incluindo: válvulas de distribuição e actuadores pneumáticos; e

- O GERADOR consiste num gerador auto-excitado de alta frequência de constantes de desintegração que consiste principalmente no circuito LC de elevado fator Q regulado para 27,30MHz. O sistema consiste também no tubo de ondas viajantes, no transformador de ânodo, no transformador de filamento e no sistema de arrefecimento do tubo;

O porta-eléctrodos de soldadura está equipado com um sistema de pega automática controlado a partir do painel tátil HMI. Permite a substituição dos eléctrodos sem ferramentas.

![]() As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

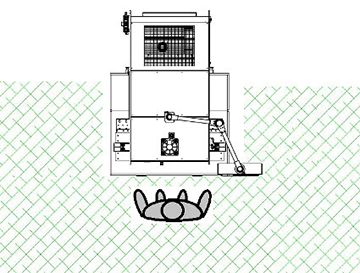

A máquina possui um sistema incorporado (ZTG AntyCRUSH) concebido para proteger as mãos dos operadores contra o esmagamento. Quando uma mão ou qualquer objeto com uma altura diferente da altura do material soldado é colocado sob o elétrodo de soldadura, o elétrodo é automaticamente puxado para cima durante a fase de prensagem.

As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

As protecções aplicadas juntamente com as teclas de comutação têm como objetivo minimizar a emissão de radiação não ionizante. É estritamente PROIBIDO operar a máquina de soldar sem as protecções!!!

Além disso, existem indicadores laser instalados no chassis da máquina para facilitar o posicionamento do material soldado na mesa de trabalho.

As partes básicas da máquina:

- A coluna de sinalização luminosa;

- O painel sensível ao toque da HMII;

- Os comandos e indicadores situados no painel de controlo principal;

- A pinça de eléctrodos;

- A mesa de trabalho;

- As teclas de pedal;

- A estrutura de suporte de carga;

- O conjunto de preparação do ar comprimido;

- O parafuso de ajuste com o qual o elétrodo deve ser ajustado paralelamente à mesa de trabalho;

- Chapas finas de latão (massa) com a ajuda das quais a parte superior do elétrodo é fixada à construção da máquina;

- Elétrodo de soldadura;

- Elétrodo de ligação à terra.

5.0 Montagem e instalação

5.1 Informação e sinalização das restrições e dos imperativos

O Fabricante fornece uma embalagem adequada da máquina para o momento do transporte. O tipo e a durabilidade da embalagem são adaptados à distância e ao meio de transporte e, consequentemente, ao risco potencial de danos durante o transporte. O Fabricante sugere que cada Cliente utilize os meios de transporte e o pessoal de assistência técnica do Fabricante.

O armazenamento da máquina não implica quaisquer requisitos especiais, para além de um ambiente de armazenamento adequado.

O local de armazenamento deve garantir uma proteção suficiente contra os factores climáticos, deve ser o mais seco possível e ter um nível de humidade aceitável (inferior a 70%). É igualmente necessário assegurar uma proteção adequada contra a corrosão, especialmente no que diz respeito aos componentes metálicos que não são pintados por razões técnicas.

Se a máquina for fornecida numa caixa e for envolvida em plástico que gera uma atmosfera anticorrosiva, a máquina deve permanecer envolvida e embalada durante todo o período de armazenamento.

Para efeitos de proteção contra a humidade, recomenda-se que a máquina não seja armazenada diretamente no chão do armazém, mas sim sobre paletes.

Um componente que requer atenção e manuseamento especiais em todas as fases - incluindo a armazenagem - é a lâmpada do gerador (tríodo). A lâmpada deve ser armazenada na sua embalagem original, na posição vertical, com o ânodo virado para cima ou para baixo, numa sala seca. A lâmpada é um componente metálico e cerâmico de alto vácuo, extremamente frágil e que não pode ser atingido ou deixado cair mesmo de uma altura baixa.

Bater, deixar cair, abanar ou inclinar a lâmpada durante um período de tempo mais longo pode provocar, e normalmente provoca, danos permanentes e irreversíveis na lâmpada. Em particular, o filamento do cátodo da lâmpada pode ser quebrado, o que, em casos mais extremos, pode levar a curto-circuitos internos ou à quebra da lâmpada.

ATENÇÃO: O fabricante sugere que não sejam empregadas mulheres grávidas ou lactantes na zona de radiação não-iónica ativa.

ATENÇÃO: O fabricante sugere que não sejam empregadas mulheres grávidas ou lactantes na zona de radiação não-iónica ativa.

As disposições acima referidas destinam-se a instruir e a advertir todas as pessoas e serviços que possam ter contacto com esta unidade relativamente à sua elevada vulnerabilidade a todos os impulsos e pancadas. Ao mesmo tempo, não serão aceites quaisquer reclamações relacionadas com os danos permanentes acima descritos no decurso do processo de reclamação.

É também de salientar que a lâmpada do gerador é um componente muito dispendioso.

Em caso de dúvida, recomenda-se que consulte o pessoal especializado do Fabricante.

5.2 Transporte da máquina

A parte responsável pelo transporte e pela instalação da máquina nas instalações do Adquirente deve ser determinada na fase de assinatura do contrato e, o mais tardar, após o teste de aceitação final da máquina nas instalações do Fabricante, antes de o dispositivo ser entregue ao Adquirente.

ATENÇÃO: O manuseamento descuidado do aparelho durante o transporte/deslocação pode provocar ferimentos graves ou acidentes.

ATENÇÃO: O manuseamento descuidado do aparelho durante o transporte/deslocação pode provocar ferimentos graves ou acidentes.

É PROIBIDO montar, desmontar ou transportar a máquina por pessoal sem qualificações adequadas ou sem estar familiarizado com os requisitos de segurança descritos no presente Manual de Operação e Manutenção. Estas acções podem provocar acidentes ou danos materiais.

É PROIBIDO montar, desmontar ou transportar a máquina por pessoal sem qualificações adequadas ou sem estar familiarizado com os requisitos de segurança descritos no presente Manual de Operação e Manutenção. Estas acções podem provocar acidentes ou danos materiais.

Tendo em conta o carácter específico do dispositivo, o Fabricante sugere que cada Adquirente utilize os meios de transporte e o pessoal do serviço técnico do Fabricante.

O tubo de alimentação deve ser desmontado antes de qualquer ação de transporte ou movimentação.

A lâmpada deve ser sempre transportada ou deslocada na embalagem original do fabricante, na posição vertical, com o ânodo virado para cima ou para baixo, sem bater ou sacudir a lâmpada.

A lâmpada deve ser sempre transportada ou deslocada na embalagem original do fabricante, na posição vertical, com o ânodo virado para cima ou para baixo, sem bater ou sacudir a lâmpada.

ATENÇÃO: A máquina deve ser transportada na posição vertical.

ATENÇÃO: A máquina deve ser transportada na posição vertical.

Devido ao seu tamanho e estrutura, a máquina requer a desmontagem e a desconexão de alguns componentes e unidades durante o transporte ou a deslocação. É necessário desmontar os componentes e ferramentas frágeis e dispendiosos (que devem ser transportados numa mala separada). É absolutamente necessário desmontar a lâmpada do gerador.

A máquina deve ser deslocada utilizando dispositivos de elevação - gruas, empilhadores, porta-paletes - com capacidade de elevação suficiente para permitir o transporte seguro do gerador, enquanto as pessoas que operam esses dispositivos de elevação devem possuir todas as licenças e qualificações válidas exigidas por lei.

Todos os componentes da máquina susceptíveis de serem danificados durante o transporte (se não for utilizada uma caixa de embalagem de elevada durabilidade) ou por dispositivos de elevação ou de deslocação devem ser adequadamente fixados (desde que sejam desmontados e embalados separadamente).

Para garantir uma posição estável do dispositivo, é muito importante assegurar uma proteção adequada da máquina durante o transporte longo (cintos de segurança, parafusos de ancoragem), bem como proteção e assistência durante o transporte no local.

Se a máquina não estiver equipada com acessórios apropriados, é possível utilizar quaisquer outros orifícios disponíveis ou elementos de durabilidade suficiente para garantir que o gerador e outras partes da máquina estão corretamente equilibrados e estabilizados.

O peso da máquina (cerca de 1100 kg) deve ser definitivamente tido em conta ao planear o transporte.

5.3 Instalação no local de funcionamento

Em função do grau de complexidade da máquina, a instalação no local de utilização deve ser efectuada pelo pessoal do Adquirente, depois de ter lido este Manual de Utilização e Manutenção, ou pelo pessoal do serviço técnico do Fabricante, em colaboração com o pessoal do Adquirente.

Lembre-se de que o posicionamento e a instalação adequados da máquina de soldar são vitais para garantir o seu funcionamento ótimo, bem como o conforto e a segurança do operador no ambiente do dispositivo.

O Adquirente é responsável pela preparação do local para a instalação do dispositivo, pela disponibilidade e preparação das ligações eléctricas e pela realização dos requisitos específicos do projeto técnico e dos testes de aceitação técnica que aprovam todo o gerador para utilização.

O fabricante fornecerá ao autor da encomenda todas as instruções e informações necessárias a este respeito.

ATENÇÃO: Certifique-se de que o chão/superfície/fundações em que a máquina vai ser colocada têm durabilidade suficiente, tendo em conta o peso, a superfície e a distribuição do peso da máquina pelos seus pontos de apoio (normalmente as pernas).

ATENÇÃO: Certifique-se de que o chão/superfície/fundações em que a máquina vai ser colocada têm durabilidade suficiente, tendo em conta o peso, a superfície e a distribuição do peso da máquina pelos seus pontos de apoio (normalmente as pernas).

ATENÇÃO: O aparelho deve estar corretamente nivelado e deve ter um local de funcionamento fixo.

ATENÇÃO: O aparelho deve estar corretamente nivelado e deve ter um local de funcionamento fixo.

O local ideal de funcionamento da máquina de soldar HF é a superfície de betão não coberta ou coberta com uma camada muito fina de material não condutor.

A superfície deve ser feita de acordo com o projeto específico, seguindo as normas de construção e segurança, bem como os requisitos relativos às posições paralelas, perpendiculares e planas.

ATENÇÃO: O Adquirente é o único responsável pelo cumprimento das condições acima mencionadas.

ATENÇÃO: O Adquirente é o único responsável pelo cumprimento das condições acima mencionadas.

Após a colocação da máquina de soldar no local selecionado, é necessário nivelar a máquina, verificar o seu estado técnico e remover todos e quaisquer defeitos que possam ter ocorrido durante o transporte. De seguida, desembalar, posicionar, nivelar e fixar o gerador. A lâmpada do gerador de alta frequência deve ser montada no final do processo de instalação. Esta tarefa deve ser feita com especial atenção, quer na montagem da lâmpada no casquilho/base, quer na ligação dos contactos eléctricos da lâmpada. Ligar os conectores da consola de comando às tomadas devidamente marcadas na prensa. Recomenda-se que a instalação da máquina após o transporte seja efectuada sob a supervisão direta de um representante do fabricante.

ATENÇÃO: Se as tarefas acima mencionadas forem executadas por um representante do Cliente, devem ser realizadas estritamente de acordo com a descrição contida neste Manual de Operação e Manutenção e/ou instruções fornecidas pelo fabricante durante o teste de aceitação técnica.

ATENÇÃO: Se as tarefas acima mencionadas forem executadas por um representante do Cliente, devem ser realizadas estritamente de acordo com a descrição contida neste Manual de Operação e Manutenção e/ou instruções fornecidas pelo fabricante durante o teste de aceitação técnica.

Devido ao campo magnético gerado, os objectos metálicos de grandes dimensões não devem ser colocados perto da máquina. A máquina pode afetar o funcionamento de aparelhos electrónicos (rádio, televisores, computadores) situados na sua proximidade, devido à elevada sensibilidade de entrada dos referidos aparelhos. O local ideal de funcionamento da máquina é a superfície de betão não coberta ou coberta com uma camada muito fina de material não condutor.

5.4 Instalação no local de funcionamento

5.4.1 Instalação no local de funcionamento

ATENÇÃO: O fabricante recomenda vivamente que a máquina seja instalada apenas em ambiente industrial.

ATENÇÃO: O fabricante recomenda vivamente que a máquina seja instalada apenas em ambiente industrial.

A máquina objeto do presente manual de instruções e de manutenção foi concebida e fabricada para trabalhar em ambiente industrial para o processamento de correias transportadoras.

As condições específicas de funcionamento dos dispositivos, ou seja, humidade do ar elevada, temperatura elevada, vapor e poeiras, foram tidas em conta pelos projectistas da máquina e não afectam o seu funcionamento, mas determinam requisitos mais rigorosos no que respeita à execução dos programas de prevenção.

A máquina não pode ser utilizada em atmosferas potencialmente explosivas, muito poeirentas, ambientes com elevada humidade e/ou temperatura e na presença de fumos agressivos (ácidos, básicos, orgânicos ou inorgânicos, com impacto potencial ou factualmente corrosivo).

A temperatura do ambiente de trabalho deve variar entre +10º C e +40º C e a humidade relativa entre 30% e 90%. Não é permitida a condensação de humidade atmosférica ou de quaisquer substâncias agressivas sobre a superfície da máquina (ou de qualquer um dos seus componentes).

É necessário que a amplitude térmica a longo prazo durante o dia na sala de operação do gerador não exceda 10º C e no caso da humidade relativa: 10%.

A cláusula anterior não se aplica aos meios ou substâncias utilizados para lubrificação, conservação ou substâncias não agressivas utilizadas no decurso da produção/funcionamento do dispositivo.

ATENÇÃO: Se houver uma grande diferença entre a temperatura exterior e a temperatura no compartimento onde a máquina está instalada, o aparelho deve ser colocado em funcionamento 24 horas após a sua montagem no compartimento.

ATENÇÃO: Se houver uma grande diferença entre a temperatura exterior e a temperatura no compartimento onde a máquina está instalada, o aparelho deve ser colocado em funcionamento 24 horas após a sua montagem no compartimento.

5.4.2 Iluminação

Os requisitos relativos à intensidade luminosa mínima estabelecem que, na área de funcionamento horizontal, a iluminação que pode ser aceite em salas onde as pessoas permanecem durante um período de tempo mais longo, independentemente da realização de quaisquer actividades visuais, deve ser de 300 lx.

No caso de actividades visuais cujo nível de dificuldade seja superior à média e quando seja necessária uma visão muito confortável, bem como quando a maioria dos operadores tenha mais de 40 anos, a intensidade luminosa exigida deve ser superior à mínima, ou seja, pelo menos 500 lx.

5.4.3 Ruído

A máquina não produz ruídos de nível que exijam a utilização de quaisquer meios ou dispositivos de proteção do pessoal.

No entanto, é necessário ter em conta que todos os ambientes de trabalho têm as suas próprias emissões sonoras, o que pode ter impacto no nível de ruído emitido pela máquina durante o seu funcionamento.

5.5 Parâmetros de ligação

5.5.1 Energia eléctrica

Ligação: 3 x 480V; 50Hz (3P+N+PE), proteção contra sobreintensidades com propriedades retardadas. A instalação do Cliente deve garantir medidas de proteção contra choques eléctricos em conformidade com a norma EN 60204-1:2001.

ATENÇÃO: Verificar sempre a tensão do filamento após a instalação do tubo - ver dados técnicos do tubo.

ATENÇÃO: Verificar sempre a tensão do filamento após a instalação do tubo - ver dados técnicos do tubo.

5.5.2 Ar comprimido

Pressão: 0,4 - 0,8 MPa, classe de limpeza exigida de acordo com a norma ISO8573-1 4-4-4, consumo: 70 nl por um ciclo.

ATENÇÃO: Se a pressão no sistema do utilizador final for superior a 0,8 MPa, deve ser reduzida para cerca de 0,6 MPa com uma válvula redutora montada na ligação da máquina de soldar.

ATENÇÃO: Se a pressão no sistema do utilizador final for superior a 0,8 MPa, deve ser reduzida para cerca de 0,6 MPa com uma válvula redutora montada na ligação da máquina de soldar.

5.6 Parâmetros de ligação

Dependendo da complexidade do sistema e das qualificações e licenças dos empregados, a ligação da máquina de soldar no local de funcionamento é efectuada por pessoas seleccionadas pelo Adquirente ou por trabalhadores do serviço técnico do Fabricante, em cooperação com o pessoal do Adquirente, por um preço adicional ou gratuitamente, o que é sempre combinado antes de a máquina ser entregue ao Adquirente a partir das instalações do Fabricante.

É sempre necessário verificar se todas as ligações foram efectuadas de acordo com a documentação do aparelho.

É de referir que as tarefas acima mencionadas exigem qualificações adequadas do pessoal, incluindo as licenças aplicáveis emitidas pelos organismos competentes.

Aplica-se tanto a qualificações especializadas, como a cursos de formação concluídos e válidos em matéria de saúde e segurança no trabalho, incluindo, em particular, os riscos envolvidos nessas tarefas.

6.0 Funcionamento

6.1 Preparação da máquina para o funcionamento - Primeira colocação em funcionamento

ATENÇÃO: Para utilizar a máquina de uma forma óptima e segura, leia atentamente e siga todas as instruções incluídas neste Manual de Operação e Manutenção.

ATENÇÃO: Para utilizar a máquina de uma forma óptima e segura, leia atentamente e siga todas as instruções incluídas neste Manual de Operação e Manutenção.

É PROIBIDO executar qualquer trabalho na máquina de soldadura por pessoas que não tenham recebido formação prévia no serviço de máquinas de alta frequência e nas normas de Segurança Industrial, com especial atenção aos possíveis riscos provenientes da máquina.

É PROIBIDO executar qualquer trabalho na máquina de soldadura por pessoas que não tenham recebido formação prévia no serviço de máquinas de alta frequência e nas normas de Segurança Industrial, com especial atenção aos possíveis riscos provenientes da máquina.

Desde que todos os requisitos de instalação tenham sido cumpridos e as tarefas descritas no ponto 5 tenham sido executadas, estamos prontos para iniciar a máquina de soldar pela primeira vez no ambiente de produção do local do Adquirente.

ATENÇÃO: O primeiro arranque da máquina deve ser efectuado na presença e sob a supervisão dos representantes do Fabricante.

ATENÇÃO: O primeiro arranque da máquina deve ser efectuado na presença e sob a supervisão dos representantes do Fabricante.

6.2 Requisitos de funcionamento - Instruções e directrizes gerais

Todas as regulações e calibrações necessárias ao correto funcionamento dos parâmetros do dispositivo foram efectuadas pelo Fabricante durante os procedimentos de montagem e de testes internos. A conformidade geral com os requisitos técnicos contratuais e o correto funcionamento da máquina são confirmados durante a aceitação técnica que tem lugar nas instalações do Fabricante, na presença de um representante do Adquirente e utilizando matérias-primas originais entregues pelo Adquirente para efeitos de ensaio.

ATENÇÃO: Devido às propriedades específicas dos dispositivos que emitem energia de alta frequência, é necessário efetuar determinadas medições no local de funcionamento do dispositivo no sítio do Adquirente. Pela mesma razão, é muito importante que a máquina tenha um local de funcionamento fixo.

ATENÇÃO: Devido às propriedades específicas dos dispositivos que emitem energia de alta frequência, é necessário efetuar determinadas medições no local de funcionamento do dispositivo no sítio do Adquirente. Pela mesma razão, é muito importante que a máquina tenha um local de funcionamento fixo.

ANTES DA OPERAÇÃO É ABSOLUTAMENTE NECESSÁRIO CONTROLAR:

- Eficácia das medidas de proteção contra choques eléctricos;

- Tensão da fonte de alimentação - valor e correção da ligação das fases;

- Direção de rotação do motor (se aplicável);

- Tensão da lâmpada de filamento incandescente;

ATENÇÃO: A tensão da lâmpada deve ser a mesma que a especificada na ficha de dados do produto - é possível ajustá-la utilizando ramos no lado primário do transformador incandescente.

ATENÇÃO: A tensão da lâmpada deve ser a mesma que a especificada na ficha de dados do produto - é possível ajustá-la utilizando ramos no lado primário do transformador incandescente.

ATENÇÃO: Devido ao carácter específico do dispositivo, é sempre necessário avisar e informar o pessoal sobre a elevada tensão de alimentação do ânodo da lâmpada e o risco potencial de choque elétrico fatal por corrente eléctrica de tensão até 8000 VDC.

ATENÇÃO: Devido ao carácter específico do dispositivo, é sempre necessário avisar e informar o pessoal sobre a elevada tensão de alimentação do ânodo da lâmpada e o risco potencial de choque elétrico fatal por corrente eléctrica de tensão até 8000 VDC.

ATENÇÃO: A lâmpada deve ser pré-aquecida durante cerca de uma hora após a instalação.

ATENÇÃO: A lâmpada deve ser pré-aquecida durante cerca de uma hora após a instalação.

- Posição do suporte na base da mesa de trabalho;

- Emissão de campo eletromagnético - após o ajuste dos parâmetros de soldadura, durante o processo de soldadura;

ATENÇÃO: A máquina de soldar de alta frequência é a fonte de radiação electromagnética não iónica. Após a instalação da máquina no local do comprador, deve ser efectuada a medição da radiação não-iónica. As medições de radiação devem ser efectuadas por uma empresa autorizada.

ATENÇÃO: A máquina de soldar de alta frequência é a fonte de radiação electromagnética não iónica. Após a instalação da máquina no local do comprador, deve ser efectuada a medição da radiação não-iónica. As medições de radiação devem ser efectuadas por uma empresa autorizada.

ATENÇÃO: A máquina deve trabalhar num local de trabalho firme, uma vez que a transposição exige uma nova medição da intensidade da radiação não-iónica.

ATENÇÃO: A máquina deve trabalhar num local de trabalho firme, uma vez que a transposição exige uma nova medição da intensidade da radiação não-iónica.

ATENÇÃO: É proibida a permanência de pessoas com pacemaker implantado na zona de radiação não-iónica ativa.

ATENÇÃO: É proibida a permanência de pessoas com pacemaker implantado na zona de radiação não-iónica ativa.

ATENÇÃO: O fabricante sugere que não sejam empregadas mulheres grávidas ou lactantes na zona de radiação não-iónica ativa.

ATENÇÃO: O fabricante sugere que não sejam empregadas mulheres grávidas ou lactantes na zona de radiação não-iónica ativa.

IMPORTANTE: Se os circuitos de alta tensão tiverem sido acidentalmente ligados quando o ânodo estiver desligado ou se a lâmpada do gerador estiver defeituosa, os condensadores do filtro de alta tensão devem ser descarregados através de um curto-circuito com o invólucro durante um período muito curto.

IMPORTANTE: Se os circuitos de alta tensão tiverem sido acidentalmente ligados quando o ânodo estiver desligado ou se a lâmpada do gerador estiver defeituosa, os condensadores do filtro de alta tensão devem ser descarregados através de um curto-circuito com o invólucro durante um período muito curto.

ATENÇÃO: Todas as actividades durante o arranque e as medições, quando o nível de segurança é mais baixo (ecrãs de proteção abertos, interruptores de chave bloqueados), devem demorar o mínimo de tempo possível, e o nível de segurança de funcionamento completo da máquina deve ser assegurado o mais rapidamente possível.

ATENÇÃO: Todas as actividades durante o arranque e as medições, quando o nível de segurança é mais baixo (ecrãs de proteção abertos, interruptores de chave bloqueados), devem demorar o mínimo de tempo possível, e o nível de segurança de funcionamento completo da máquina deve ser assegurado o mais rapidamente possível.

ATENÇÃO: Todas as actividades de controlo e medição devem ser realizadas depois de se verificar se os interruptores para a regulação da tensão anódica estão na posição 0 - OFF (não se aplica à medição da emissão do campo eletromagnético).

ATENÇÃO: Todas as actividades de controlo e medição devem ser realizadas depois de se verificar se os interruptores para a regulação da tensão anódica estão na posição 0 - OFF (não se aplica à medição da emissão do campo eletromagnético).

ATENÇÃO: Todas as actividades de controlo e medição devem ser realizadas exclusivamente por pessoal autorizado.

ATENÇÃO: Todas as actividades de controlo e medição devem ser realizadas exclusivamente por pessoal autorizado.

É SEMPRE PROIBIDO iniciar o processo de soldadura, ou seja, ligar a alta tensão da lâmpada, que inicia a tensão de alta frequência no suporte isolado do elétrodo, quando o nível de segurança do funcionamento do aparelho é reduzido.

É SEMPRE PROIBIDO iniciar o processo de soldadura, ou seja, ligar a alta tensão da lâmpada, que inicia a tensão de alta frequência no suporte isolado do elétrodo, quando o nível de segurança do funcionamento do aparelho é reduzido.

A máquina está adaptada para trabalhar no ciclo automático. O modo automático é o modo normal de funcionamento do aparelho durante o processo de produção.

A máquina de soldadura de alta frequência permite o funcionamento em modo manual para efeitos de regulação.

Os operadores de máquinas devem usar sempre vestuário de trabalho normal e calçado antiderrapante.

O ambiente de trabalho do dispositivo, o chão e os suportes e pegas manuais devem estar sempre limpos e isentos de qualquer contaminação, gordura ou lama, de modo a reduzir ao mínimo possível o risco de escorregamento ou queda.

Nunca utilizar a máquina de trabalho sem os elementos de proteção fixos ou móveis. Verificar regularmente se todos os ecrãs de proteção e todos os outros elementos de proteção estão bem montados e funcionam corretamente.

Apenas pessoas autorizadas, com formação adequada sobre o funcionamento da máquina e sobre Segurança e Saúde no Trabalho, podem ter contacto direto com a máquina.

Cada operador do aparelho deve ser instruído sobre as funções dos elementos de proteção da máquina e a sua utilização correcta.

Na área circundante do aparelho (cerca de 1,5 m à volta do gerador e da prensa), não pode haver objectos que possam interferir com o funcionamento do aparelho. Esta zona deve ser mantida limpa e ter uma iluminação adequada.

Nunca utilizar os manipuladores da máquina ou os tubos flexíveis como suportes. Lembre-se de que qualquer movimento acidental do manipulador do aparelho pode iniciar acidentalmente o processo de soldadura, alterar os parâmetros ou mesmo provocar a avaria da máquina ou danificar as suas ferramentas.

É OBRIGATÓRIO informar o supervisor e/ou o pessoal de trânsito sobre todo e qualquer caso de funcionamento incorreto do aparelho.

É OBRIGATÓRIO informar o supervisor e/ou o pessoal de trânsito sobre todo e qualquer caso de funcionamento incorreto do aparelho.

6.3 Controlos e indicadores disponíveis para o operador

Todos os comandos e indicadores da máquina de soldar podem ser facilmente encontrados na sua construção ou na sua mesa de controlo. Antes de começar a trabalhar, o operador da máquina deve familiarizar-se com a disposição dos comandos e indicadores na máquina, bem como com as funções que estes controlam.

A lista completa dos controlos e indicadores acima mencionados, disponíveis para o operador, encontra-se em anexo:

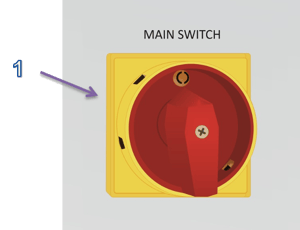

- INTERRUPTOR PRINCIPAL - um interrutor (Fig.3) destinado a ligar ou desligar a alimentação eléctrica. 1-ON significa que o interrutor está ligado, enquanto a posição 0-OFF significa que o interrutor está desligado.

- PAINEL HMI - o painel sensível ao toque (Fig.5) deve ser utilizado para alterar os parâmetros de configuração da máquina e é suposto tornar-se uma fonte fiável de informações sobre o estado atual da máquina de soldar. Ver o capítulo 5. para mais informações sobre a execução do procedimento de manutenção aplicável ao painel sensível ao toque.

- POWER - um indicador que pisca a branco quando a máquina está ligada à alimentação eléctrica (Fig.5).

- RESTART - botão de pressão azul (Fig.5) que deve ser utilizado para reiniciar o sistema de controlo e proteção da máquina sempre que a mensagem de alarme é apresentada no painel HMI.

- HF OFF/ON - um interrutor com o qual a corrente HF pode ser libertada ou colocada em espera (quando está em DESLIGADO significa que a soldadura HF não pode ser efectuada)

No que diz respeito ao procedimento de soldadura normalizado, o HF OFF/ON o interrutor deve estar em ON posição.Quando o interrutor HF OFF/ON é colocado na posição OFF, significa que o ciclo de funcionamento pode ser efectuado sem libertar a corrente HF.

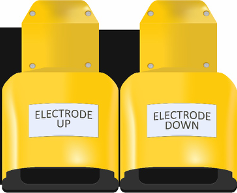

No que diz respeito ao procedimento de soldadura normalizado, o HF OFF/ON o interrutor deve estar em ON posição.Quando o interrutor HF OFF/ON é colocado na posição OFF, significa que o ciclo de funcionamento pode ser efectuado sem libertar a corrente HF. - ELECTRODE UP/DOWN - um joystick com a ajuda do qual o elétrodo pode ser levantado ou baixado (Fig.5).

- HF - quando o indicador pisca a amarelo, significa que o processo de soldadura HF está ativado (Fig.5).

- STOP HF - o botão de pressão vermelho (Fig.5) destina-se a desligar o processo de soldadura de alta frequência.

- START HF - o botão de pressão vermelho (Fig.5) é utilizado para ligar o processo de soldadura de alta frequência.

- PARAGEM DE EMERGÊNCIA - o botão vermelho com cabeça de cogumelo (Fig.5) é um botão que deve ser premido apenas quando é necessário parar imediatamente as funções da máquina ou quando algo relacionado com as funções da máquina ou com o ambiente do operador representa uma ameaça para a produção ou para a segurança.

O botão de PARAGEM DE EMERGÊNCIA não deve ser utilizado em demasia, é suposto ser utilizado apenas em caso de emergência.

O botão de PARAGEM DE EMERGÊNCIA não deve ser utilizado em demasia, é suposto ser utilizado apenas em caso de emergência. - CORRENTE DE ÂNODO - o amperímetro do painel (Fig. 5) deve indicar o valor da intensidade da corrente no circuito do ânodo de La e deve permitir ao operador efetuar a inspeção visual do processo de soldadura (Características do gerador a plena carga).

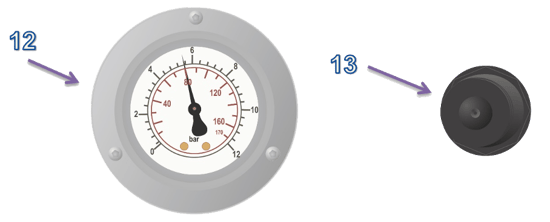

- PRESSÃO - o manómetro (Fig. 6) destina-se a indicar o nível de pressão do ar comprimido no sistema pneumático, com a ajuda do qual o elétrodo é pressionado contra a mesa.

- REGULAÇÃO DA PRESSÃO - um botão de regulação manual de uma válvula redutora de pressão (Fig. 6) é um botão utilizado para regular o nível de pressão no sistema pneumático, com a ajuda do qual o elétrodo é pressionado contra a mesa. (Puxar o botão e: uma volta para a direita - o nível de pressão deve subir, e uma volta para a esquerda - o nível de pressão deve descer);

![]() O nível de pressão no sistema pneumático com a ajuda do qual o elétrodo é pressionado contra a mesa nunca excede o nível de pressão que impulsiona a máquina.

O nível de pressão no sistema pneumático com a ajuda do qual o elétrodo é pressionado contra a mesa nunca excede o nível de pressão que impulsiona a máquina.

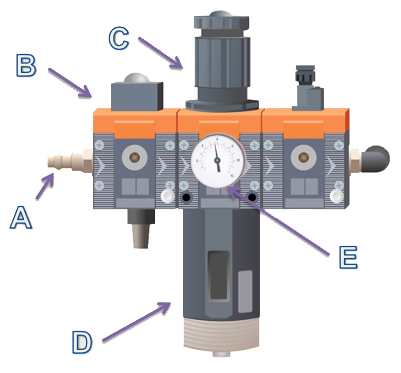

14. SISTEMA DE PREPARAÇÃO DE AR COMPRIMIDO - constituído por:

- O terminal de ar comprimido ao qual deve ser ligada a mangueira de ar comprimido. A mangueira deve fornecer ao sistema o ar comprimido que varia entre 0,4 e 0,8 MPa;

- A válvula de corte do ar comprimido accionada manualmente (para abrir a válvula - rode-a para a esquerda e coloque-a na posição ON; uma volta para a direita - a posição OFF - a válvula está fechada);

- A válvula redutora de pressão de comando manual é uma válvula utilizada para regular a pressão no sistema pneumático da máquina (puxar a válvula para cima e rodar: uma volta para a direita - maior pressão, uma volta para a esquerda - menor pressão), a pressão nominal de funcionamento da máquina é de 0,6 MPa;

O nível de pressão no sistema pneumático nunca excede o nível de pressão que impulsiona a máquina.

O nível de pressão no sistema pneumático nunca excede o nível de pressão que impulsiona a máquina. - O filtro de ar comprimido e o mecanismo de libertação da água de condensação;

- O manómetro que indica o nível de pressão no sistema de ar comprimido da máquina;

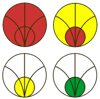

- A cor vermelha indica uma falha e, ao mesmo tempo, a mensagem de alarme deve ser apresentada no painel sensível ao toque da HMI.

As massagens de alarme são apagadas e a luz vermelha da coluna de sinalização pára de piscar quando o botão botão RESTART é premido. No caso de os esforços terem sido em vão e a mensagem de alarme não ter sido apagada quando o botão RESTART foi premido, isso pode significar que a causa da ocorrência da falha ainda não foi removida. Para mais informações sobre as mensagens de alarme, consulte o capítulo 0.

As massagens de alarme são apagadas e a luz vermelha da coluna de sinalização pára de piscar quando o botão botão RESTART é premido. No caso de os esforços terem sido em vão e a mensagem de alarme não ter sido apagada quando o botão RESTART foi premido, isso pode significar que a causa da ocorrência da falha ainda não foi removida. Para mais informações sobre as mensagens de alarme, consulte o capítulo 0. - A cor laranja indica que o soldador de alta frequência começa a funcionar.

- A cor verde indica que a máquina está pronta para trabalhar.

Fig.9 Teclas do pedal:,

Fig.9 Teclas do pedal:,

17. ELÉCTRODO PARA BAIXO - uma chave de pé é uma ferramenta utilizada para baixar o elétrodo.

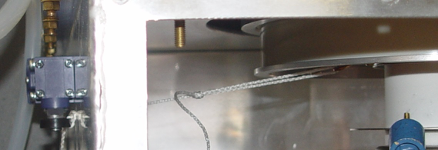

Dado que o sistema acima referido deve funcionar sem falhas, recomenda-se vivamente que a regulação do limitador de altura seja efectuada de modo a indicar a posição inferior do elétrodo. Uma regulação incorrecta da corrediça de regulação da altura do limitador pode provocar uma elevação de emergência do elétrodo, desencadeada pelo próprio, e o aparecimento da seguinte mensagem de alarme no ecrã da HMI EMERGÊNCIA ELÉCTRODO LEVANTADO.

Dado que o sistema acima referido deve funcionar sem falhas, recomenda-se vivamente que a regulação do limitador de altura seja efectuada de modo a indicar a posição inferior do elétrodo. Uma regulação incorrecta da corrediça de regulação da altura do limitador pode provocar uma elevação de emergência do elétrodo, desencadeada pelo próprio, e o aparecimento da seguinte mensagem de alarme no ecrã da HMI EMERGÊNCIA ELÉCTRODO LEVANTADO.O procedimento de regulação adequada do sistema de controlo da altura:

- Colocar o elétrodo escolhido no suporte e fechar o suporte HMI → Opções → elétrodo → fechado,

- Posicionar o material na mesa de trabalho - como na soldadura,

- Baixe o suporte com o elétrodo sobre o material (de modo a que o elétrodo apenas toque no material, sem adicionar qualquer força de pressão) e deixe-o estar,

- Desaperte os dois parafusos de fixação que prendem o interrutor de fim de curso e, quando estiverem soltos, mova o interrutor de fim de curso de modo a que o seu rolo fique no indicador de altura do elétrodo (Fig. 9) e, em seguida, desaperte os parafusos de fixação que prendem o interrutor.

- Levantar o suporte do elétrodo para a sua posição superior,

- Baixe o suporte do elétrodo, pressione-o contra o material e verifique se o rolo do interrutor pára no indicador de altura do elétrodo. Se o sistema de proteção contra a compressão for posto em prática e, como resultado, o elétrodo for levantado para a sua posição superior, isso significa que a posição inferior do interrutor de fim de curso tem de ser reajustada.

ATENÇÃO! É estritamente proibida a manipulação do interrutor de fim de curso que indica a posição inferior do elétrodo, com exceção da citada acima. A inobservância do aviso do fabricante pode levar a uma falha grave da máquina e, consequentemente, a lesões corporais graves.

ATENÇÃO! É estritamente proibida a manipulação do interrutor de fim de curso que indica a posição inferior do elétrodo, com exceção da citada acima. A inobservância do aviso do fabricante pode levar a uma falha grave da máquina e, consequentemente, a lesões corporais graves.

Fig.10. Interruptor de fim de curso que indica a posição inferior do elétrodo.

Fig.10. Interruptor de fim de curso que indica a posição inferior do elétrodo.

6.5 Programação e utilização da consola tátil HMI

ATENÇÃO! Cada valor do parâmetro representado nos gráficos deste manual é tomado ao acaso e deve ser ignorado pelo operador da máquina. Os valores dos parâmetros devem derivar da experiência prática do utilizador, uma vez que podem variar profundamente em função do tipo de material soldado ou da instrumentação implementada.

ATENÇÃO! Cada valor do parâmetro representado nos gráficos deste manual é tomado ao acaso e deve ser ignorado pelo operador da máquina. Os valores dos parâmetros devem derivar da experiência prática do utilizador, uma vez que podem variar profundamente em função do tipo de material soldado ou da instrumentação implementada.

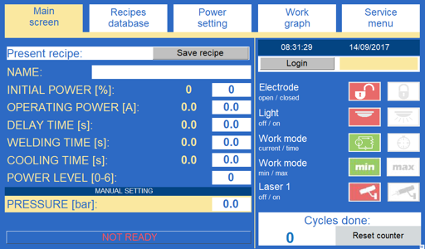

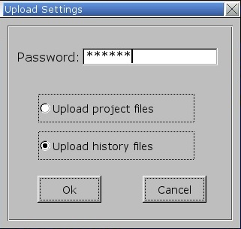

![]() No painel HMI, todos os valores editáveis dos parâmetros são apresentados num fundo branco. Para visualizar um parâmetro, o utilizador tem de premir o seu valor e, como resultado, o teclado no ecrã deve ser aberto. Os dados podem ser guardados premindo a tecla Enter.

No painel HMI, todos os valores editáveis dos parâmetros são apresentados num fundo branco. Para visualizar um parâmetro, o utilizador tem de premir o seu valor e, como resultado, o teclado no ecrã deve ser aberto. Os dados podem ser guardados premindo a tecla Enter.

6.5.1 Ligação à fonte de alimentação

Pouco depois de a máquina ser ligada a uma fonte de alimentação, aparece no ecrã HMI uma janela de alarme com a seguinte mensagem:

PARAGEM DE EMERGÊNCIA

De acordo com esta situação, a máquina precisa de ser reiniciada, pelo que a tecla azul RESTART deve ser premida. Em seguida, é necessário aguardar 30 segundos até que a máquina esteja pronta para trabalhar e entre em modo stand-by, o que se verifica pelos seguintes factos: um indicador luminoso na coluna de sinalização luminosa pisca a verde e a barra de progresso apresentada na janela principal da HMI pisca a verde. Caso a mensagem de alarme não desapareça do ecrã do HMI, ver capítulo 0.

6.5.2 Mensagens de alarme

Quando ocorre uma avaria na máquina ou quando um dos sistemas de proteção é ativado ou quando são detectadas outras anomalias no funcionamento da máquina, é apresentada uma das mensagens de alarme no painel sensível ao toque da HMI. Todas as mensagens de alarme são apagadas com a ajuda da tecla RESTART .Os tipos de massagens de alarme:

PARAGEM DE EMERGÊNCIA - este tipo de mensagem é apresentado quando:

- a máquina está ligada - o circuito de segurança da máquina deve ser sempre verificado quando a tecla RESTART é premida,

- o botão vermelho de PARAGEM DE EMERGÊNCIA, com cabeça de cogumelo, foi premido e ficou encravado. É necessário desbloqueá-lo, rodando a cabeça para a direita.

- uma das protecções foi retirada - as protecções estão equipadas com interruptores de chave que só se ligam se as protecções estiverem devidamente colocadas e apertadas,

VERIFICAR O CIRCUITO DE REARME DO RELÉ DE SEGURANÇA - significa que o circuito de segurança da máquina foi provavelmente danificado. Neste caso, deve ser contactado o serviço de assistência técnica do fabricante.

DANO NA VÁLVULA DE SEGURANÇA - significa que ocorreu uma irregularidade na ação da válvula que eleva o elétrodo para a sua posição superior, como no caso de uma avaria. Neste caso, deve ser contactado o serviço de assistência técnica do fabricante.

PRESSÃO DE AR BAIXA NOS CILINDROS DE SUPORTE - significa que a pressão de ar nos servomotores que suportam o elétrodo é demasiado baixa, o que pode resultar numa descida rápida do elétrodo e no seu embate na bancada. Deve ser efectuado o ajuste da pressão do ar comprimido no circuito destes servomotores.

PARÂMETROS DE SOLDADURA NÃO ATINGIDOS - o software de controlo da máquina inclui um algoritmo que verifica se cada soldadura parcial foi corretamente realizada. Se, durante a soldadura, os parâmetros definidos não tiverem sido atingidos ou se a soldadura tiver sido interrompida antes de a tarefa ter sido concluída, será apresentada a mensagem acima. A qualidade da soldadura será então verificada e, se não for satisfatória, a tarefa deverá ser repetida.

TEMPERATURA DO ELÉCTRODO - esta mensagem indica que a temperatura máxima permitida para o elétrodo (80oC) foi ultrapassada - a máquina será desactivada e entrará em modo de emergência. Deve aguardar que o elétrodo arrefeça e, em seguida, verificar se a temperatura definida no controlador de temperatura é demasiado elevada. Outra opção possível é que o circuito de aquecimento do elétrodo se tenha avariado. Neste caso, deve ser contactada a assistência técnica do fabricante.

TEMPERATURA DO TUBO - este tipo de massagem significa que o arrefecimento do tubo de ondas progressivas não existe ou que o sistema de arrefecimento falhou e é apresentado quando:

- os fusíveis que devem proteger o circuito de alimentação do ventilador que deve arrefecer o tubo de ondas viajantes estão desligados;

- o contactor que é suposto acionar a ventoinha que deveria arrefecer o tubo está desligado ou danificado;

- o sistema de proteção térmica do tubo é posto em funcionamento, o que significa que o tubo da onda viajante foi aquecido a uma temperatura demasiado elevada e, como resultado, o contrapino da banda do tubo que estava ligado ao interrutor de fim de curso por um cordão ficou dessoldado.

Fig.11. O sistema de proteção térmica do tubo.

Fig.11. O sistema de proteção térmica do tubo. - Um contrapino é soldado a uma banda do tubo com a ajuda de uma solda de ponto de fusão muito inferior àquele em que o tubo foi sobreaquecido (danificado). Se a temperatura da lâmpada subir demasiado, o contrapino cairá da banda e, em consequência, o interrutor de fim de curso será acionado, sendo simultaneamente apresentada a mensagem de alarme e cortada a alimentação de energia para um brilho no tubo. Em seguida, a causa do sobreaquecimento deve ser eliminada.

ATENÇÃO! O cabo não deve ser fixado a nenhuma outra parte da máquina, exceto ao contrapino da fita que foi aparafusada ao tubo. A inobservância do aviso citado pode resultar num bloqueio do interrutor de limite, o que pode levar ao sobreaquecimento do tubo da onda viajante e, em consequência disso, à sua danificação.

ATENÇÃO! O cabo não deve ser fixado a nenhuma outra parte da máquina, exceto ao contrapino da fita que foi aparafusada ao tubo. A inobservância do aviso citado pode resultar num bloqueio do interrutor de limite, o que pode levar ao sobreaquecimento do tubo da onda viajante e, em consequência disso, à sua danificação.

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) de modo a que a parte reparada possa ser novamente fixada ao tubo.

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) de modo a que a parte reparada possa ser novamente fixada ao tubo.

O sobreaquecimento do tubo pode ser causado por:

- a sujidade encontrada no gerador ou no radiador do tubo;

- a avaria da ventoinha de arrefecimento do tubo ou a avaria do sistema de alimentação da ventoinha;

- pelo entupimento dos orifícios de ventilação da máquina ou pela quantidade excessiva de terra recolhida pelos filtros instalados nos orifícios de ventilação;

- a temperatura ambiente excessiva.

ANTIFLASH - este tipo de mensagem significa que o sistema de proteção contra um arco voltaico durante a soldadura foi ativado - devido a esta mensagem, certifique-se de que nem a almofada de isolamento, nem o material soldado, nem o elétrodo de soldadura foram danificados.

ANODE OVERLOAD - esta mensagem significa que o limite de subida do ânodo foi excedido, pelo que os parâmetros aplicáveis à energia libertada na soldadura têm de ser ajustados.

SOBRECARGA DA REDE - esta mensagem significa que o limite de subida da rede foi ultrapassado, pelo que é necessário ajustar os parâmetros aplicáveis à potência libertada na soldadura.

PRESSÃO DE AR BAIXA - esta mensagem significa que há falta de pressão de ar ou que o nível de pressão de ar é demasiado baixo no sistema pneumático. Certifique-se de que a mangueira que fornece o ar comprimido está ligada à máquina ou que o nível de ar comprimido é adequado e, em seguida, com a ajuda do regulador da válvula redutora de pressão, que pode ser encontrado no sistema de preparação do ar comprimido, ajuste a pressão na máquina para o nível adequado.POSIÇÃO DO CONDENSADOR DE ARRANQUE NÃO ALCANÇADA - a mensagem será apresentada se os condensadores não atingirem a posição predefinida no espaço de 30 segundos. Verificar o acionamento dos condensadores.

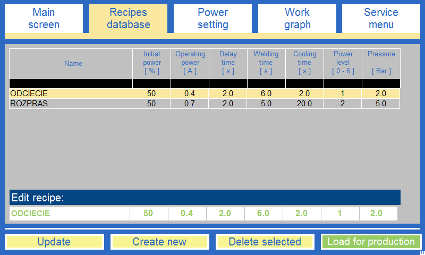

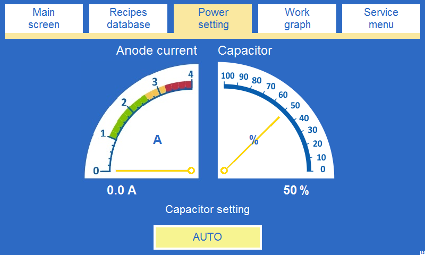

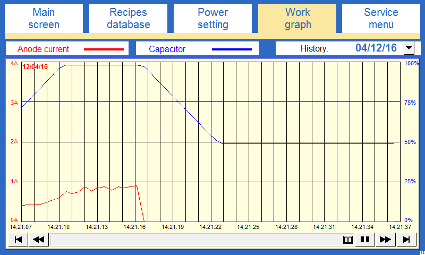

O ELÉCTRODO NÃO ESTÁ NA POSIÇÃO INFERIOR - será apresentada uma mensagem de alarme se o botão START for premido e o elétrodo não estiver na posição inferior. Baixar o elétrodo.O menu encontra-se na parte superior do painel de visualização sensível ao toque da IHM, com a ajuda do qual o utilizador pode escolher uma de cinco janelas virtuais principais, tais como

- Ecrã principal

- Base de dados de receitas

- Regulação da potência

- Gráfico de trabalho

- Menu de serviço

6.5.4 Ecrã principal

Fig.12. Ecrã principal.

Fig.12. Ecrã principal.

Receita - sob este nome pode ser encontrado um grupo de parâmetros que se aplicam ao ciclo de trabalho. Uma vez estabelecidos os parâmetros de soldadura para o tipo específico de produto, resultantes da experiência prática (os valores dos parâmetros dependem fortemente do tamanho da soldadura, do tamanho do material soldado e da forma do elétrodo), devem ser introduzidos no sistema e guardados com o nome da receita.

![]() Adicionalmente, dois valores ao lado do nome de cada parâmetro também podem ser encontrados no ecrã HMI. O primeiro (sobre o fundo azul) é o valor do parâmetro de funcionamento atual apresentado em tempo real, o segundo (sobre o fundo branco) é o valor definido a partir da receita de produção ou dos dados do operador.

Adicionalmente, dois valores ao lado do nome de cada parâmetro também podem ser encontrados no ecrã HMI. O primeiro (sobre o fundo azul) é o valor do parâmetro de funcionamento atual apresentado em tempo real, o segundo (sobre o fundo branco) é o valor definido a partir da receita de produção ou dos dados do operador.

![]() Se for necessário, o operador pode sempre premir o dígito no fundo branco e alterar o seu valor. O valor do parâmetro de funcionamento atual é imediatamente atualizado, embora a alteração não afecte a receita executada.

Se for necessário, o operador pode sempre premir o dígito no fundo branco e alterar o seu valor. O valor do parâmetro de funcionamento atual é imediatamente atualizado, embora a alteração não afecte a receita executada.

![]() Para guardar as alterações efectuadas numa receita através do ecrã principal, prima o botão GUARDAR RECEITA para copiar os parâmetros do ecrã principal para a barra Editar receita na janela Base de dados de receitas. Os parâmetros copiados podem ser guardados como uma nova receita utilizando o botão Criar nova receita ou podem ser utilizados para atualizar uma receita existente utilizando o botão Atualizar.