Versão 2.0

Atualizado: 2/10/2025

Este manual de instruções destina-se a ser um guia para a utilização da máquina de soldar T300. Para garantir o melhor desempenho da sua máquina de soldar, siga rigorosamente as recomendações e especificações.

Índice

- Capítulo 1: Utilização prevista

- Capítulo 2: Explicação dos avisos

- Capítulo 3: Requisitos eléctricos e de ar

- Capítulo 4: Princípios da selagem térmica

- Capítulo 5: Definição de controlos

- Capítulo 6: Peças de substituição recomendadas

- Capítulo 7: Especificações da máquina

- Capítulo 8: Manutenção

- Capítulo 9: Especificações de transporte e armazenagem

- Capítulo 10: Requisitos técnicos

- Capítulo 11: Documentos adicionais da máquina

Para obter mais informações técnicas sobre esta máquina, contacte o nosso Centro de Resolução através do número 1-855-888-WELD ou envie um e-mail para service@weldmaster.com.

Máquina de soldar tecidos com ar quente e cunha quente T-300.

1.0 Utilização prevista

A T300 é uma máquina de soldar por cunha quente rotativa destinada a selar por calor plásticos térmicos soldáveis, tais como:

- Tecidos laminados e revestidos de vinil (PVC)

- Películas de vinil (PVC) e de poliuretano (PU)

- Tecido revestido a poliuretano (PU) e polipropileno (PP)

- Polietileno (PE)

- Películas e tecidos de borracha termoplástica (TPR)

- Não-tecido de poliéster e polipropileno

- Várias fitas de fusão

- Cinta soldável

- Produtos extrudidos rígidos

O fabricante não aprova:

- Quaisquer outras utilizações para estas máquinas.

- A remoção de quaisquer protecções de segurança durante o funcionamento.

- Modificação não autorizada das máquinas.

- Utilizar peças de substituição que não tenham sido aprovadas pelo fabricante.

Apenas um técnico com formação adequada pode operar e/ou efetuar qualquer manutenção ou reparação de rotina para as máquinas.

Apenas um técnico com formação adequada pode operar e/ou efetuar qualquer manutenção ou reparação de rotina para as máquinas.

NOTA: O fabricante não se responsabiliza por quaisquer danos ou ferimentos resultantes de uma utilização incorrecta desta máquina.

2.0 Explicação dos avisos

Existem vários símbolos de aviso diferentes colocados na Miller Weldmaster T300. Os símbolos destinam-se a alertar o operador para áreas potencialmente perigosas na máquina. Familiarize-se com a sua colocação e significado.

Cuidado: Quente

O símbolo "Cuidado: Quente" é colocado numa proteção perto de superfícies quentes.

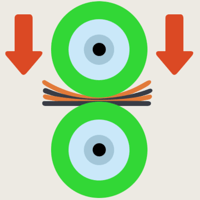

Perigo: Ponto de pressão do rolo de soldadura

O símbolo "Wel Roller Pressure Point" (Ponto de pressão do rolo de solda) é colocado junto de potenciais pontos de aperto. Não coloque quaisquer partes do corpo perto destas secções da máquina enquanto a máquina estiver a funcionar.

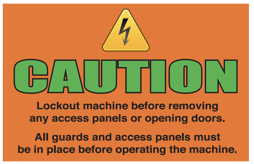

Cuidado: Desligar a máquina da tomada

O autocolante "Cuidado: Desligue a máquina" está colocado perto da abertura do armário e de todos os painéis de acesso. Para evitar eletrocussão, a máquina deve ter sempre a alimentação desligada antes de abrir a porta do armário.

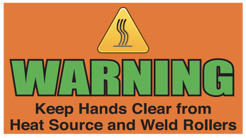

Aviso: Manter as mãos afastadas

O autocolante "Aviso: Manter as mãos afastadas" é colocado no conjunto do aquecedor. Para evitar beliscões ou queimaduras, tenha sempre em atenção a localização das suas mãos.

3.0 Requisitos eléctricos e de ar

Aviso! Só um eletricista qualificado pode ligar a corrente eléctrica.

Preparação - Potência mundial

-

Certifique-se de que a fonte de alimentação é de 230 V, 25 amperes, 50/60 Hz ou 400 V, 16 amperes, 50/60 Hz e que a fonte de pressão atinge 120 psi (8,3 bar) quando a máquina está a funcionar.

-

Certifique-se de que a tensão e a corrente são adequadas à máquina e às especificações acima referidas.

-

Deve ser efectuada uma ligação à terra adequada no terminal de terra previsto na máquina.

-

Antes de utilizar a máquina, certifique-se de que a área circundante da máquina está livre de detritos inflamáveis. Apenas pessoas autorizadas devem estar na área da máquina durante a sua utilização.

-

Em caso de emergência, prima o botão de paragem de emergência.

Fornecimento elétrico

Devido ao número de tomadas de estilos diferentes disponíveis, o cabo não inclui uma ficha. Recomenda-se que o seu eletricista instale uma ficha que seja comparável ao seu estilo de tomada eléctrica. Pode optar por ter o seu cabo de alimentação ligado à sua fonte de alimentação. Recomenda-se que o eletricista utilize uma caixa de derivação com um interrutor ON/OFF. O Miller Weldmaster T300 requer um dos seguintes requisitos eléctricos:

- 25 Amp - Monofásico - 230 Volts

- 16 Amp - Monofásico - 400 Volts

Fornecimento de ar para a loja

O Miller Weldmaster T300 inclui uma válvula de fornecimento de ar na oficina que permite efetuar ligações e desligações rápidas ao fornecimento de ar da oficina. Devido ao número de conectores de ar de diferentes estilos, não está incluída uma ligação rápida macho. Deverá selecionar uma ligação rápida macho com uma rosca NPT (National Pipe Thread) de ¼ polegada para corresponder à sua ligação rápida fêmea. O Miller Weldmaster T300 requer os seguintes requisitos de ar de oficina:

- Mínimo de 5 cfm a 120 psi

- Não exceder 140 litros/minuto a 8,3 bar

- Um separador de água e sujidade em linha

4.0 Princípios da selagem térmica

Calor

Sistema de Aquecimento por Ar Quente

O calor necessário para a operação de soldadura é criado eletricamente por um elemento de aquecimento localizado no interior da Caixa do Elemento de Aquecimento. O Compressor de Ar Interno bombeia o ar sobre o elemento de aquecimento e transporta o calor através do Bocal de Ar Quente, aplicando o calor ao material a ser soldado. A temperatura do ar quente varia entre 25 e 730 graus Celsius (100 e 1350 graus Fahrenheit).

Sistema de aquecimento por cunha quente

O sistema de aquecimento Hot Wedge utiliza quatro elementos de aquecimento de cartucho para aquecer eletricamente o Wedge. A temperatura do Hot Wedge varia de 25 a 450 graus Celsius (100 a 842 graus Fahrenheit).

Velocidade

A velocidade dos rolos de soldadura determina a quantidade de tempo que o calor é aplicado ao material que está a ser soldado. Quanto mais lenta for a definição de velocidade, mais o material será aquecido. Quanto mais rápida for a definição da velocidade, menos o material será aquecido. Para obter a melhor soldadura, deve ser aplicada uma quantidade mínima de calor ao material, sem deixar de obter uma soldadura completa. Demasiado calor provocará a distorção do material; enquanto que o calor insuficiente impedirá a soldadura do material.

Pressão

A pressão do rolo de soldadura é o passo final na criação de uma soldadura. A pressão do rolo de soldadura comprime o material aquecido, completando o processo de soldadura.

Precisão

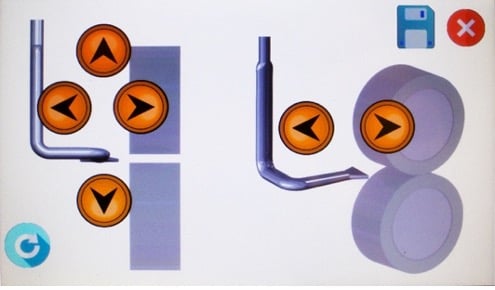

A cabeça de soldadura tem um posicionamento preciso graças a um motor que posiciona a cabeça de soldadura exatamente onde é necessário. Através dos comandos da HMI, é possível ajustar e posicionar a cabeça com o simples premir de um botão.

Resumo

Ao selar por calor, a combinação correcta de calor, velocidade, pressão e precisão permitir-lhe-á obter uma costura devidamente soldada.

5.0 Definição dos controlos

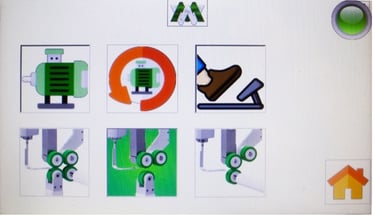

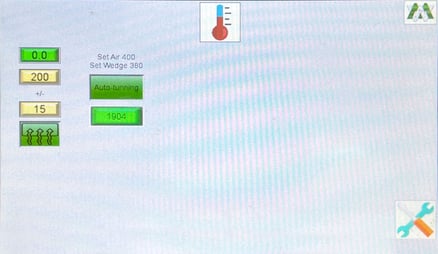

Ecrã principal - Funcionamento da HMI

Ecrã de operador de máquina:

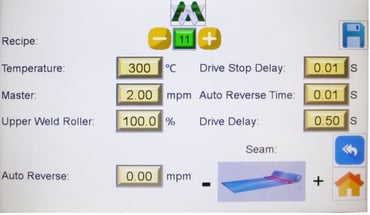

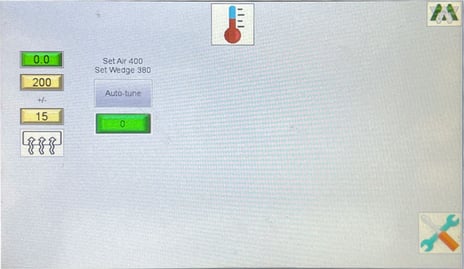

Temperatura real: Esta é a temperatura a que a máquina está atualmente. A temperatura pode ser ajustada premindo o número no ecrã e introduzindo a velocidade pretendida.

Temperatura real: Esta é a temperatura a que a máquina está atualmente. A temperatura pode ser ajustada premindo o número no ecrã e introduzindo a velocidade pretendida.

**Este é um exemplo de onde se encontra a temperatura real. A temperatura real necessária varia consoante o produto e o material.

Ponto de regulação da temperatura: Esta é a temperatura a que pretende que a máquina esteja para soldar os seus plásticos térmicos. A temperatura pode ser ajustada premindo o número no ecrã e introduzindo a velocidade pretendida.

Ponto de regulação da temperatura: Esta é a temperatura a que pretende que a máquina esteja para soldar os seus plásticos térmicos. A temperatura pode ser ajustada premindo o número no ecrã e introduzindo a velocidade pretendida.

**Este é um exemplo de onde se encontra a temperatura do Temp. Set Point está localizada. A temperatura real de que necessita varia consoante o produto e o material.

Interruptor térmico: Esta função serve para ligar/desligar o controlador de temperatura.

Interruptor térmico: Esta função serve para ligar/desligar o controlador de temperatura.

Atraso de acionamento: Quando o pedal é premido, o tempo de atraso do arranque do motor atrasa a rotação do rolo de soldadura até que o ponto de regulação seja atingido.

Atraso de acionamento: Quando o pedal é premido, o tempo de atraso do arranque do motor atrasa a rotação do rolo de soldadura até que o ponto de regulação seja atingido.

![]() Balanço de calor Ligado ou Desligado: Liga e desliga a oscilação.

Balanço de calor Ligado ou Desligado: Liga e desliga a oscilação.

Velocidade principal: Esta é a velocidade dos rolos de soldadura. A velocidade pode ser ajustada premindo o número no ecrã e introduzindo a velocidade pretendida.

Velocidade principal: Esta é a velocidade dos rolos de soldadura. A velocidade pode ser ajustada premindo o número no ecrã e introduzindo a velocidade pretendida.

**Este é um exemplo de onde se encontra a velocidade principal. A velocidade real de que necessita varia consoante o produto e o material.

Velocidade do rolo de soldadura superior: Isto aumenta a velocidade do rolo superior em comparação com o rolo mestre inferior. 100% é de 1 a 10

Velocidade do rolo de soldadura superior: Isto aumenta a velocidade do rolo superior em comparação com o rolo mestre inferior. 100% é de 1 a 10

A T300 tem um ajuste da velocidade do rolo de soldadura superior que lhe permite variar a sincronização do rolo de soldadura superior com o rolo de soldadura inferior. Haverá situações em que o rolo superior terá de rodar a um ritmo mais rápido do que o rolo inferior. Alguns exemplos seriam: soldar uma bainha, soldar um bolso de poste e soldar uma peça reta a uma peça de raio. Para aumentar a velocidade do rolo superior, siga estes passos:

-

-

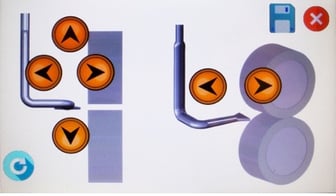

- Premir o botão de menu no ecrã principal

- Prima o botão das funções de soldadura no Menu

-

Para ajustar a percentagem da velocidade do rolo de soldadura superior, pode premir as setas para cima ou para baixo para aumentar ou diminuir a velocidade, ou premir a caixa com a percentagem e aparecerá um teclado numérico. Seleccione o valor numérico pretendido.

Puxador ligado: Ativa o dispositivo de extração exterior

Velocidade do extrator: Esta é semelhante à velocidade do rolo de soldadura superior. Normalmente, pretende-se que esta velocidade seja ligeiramente superior à dos rolos principais para esticar rapidamente o material

Ajuste da oscilação do calor: Isto permite-lhe ajustar a posição da cabeça mecanicamente, utilizando as setas

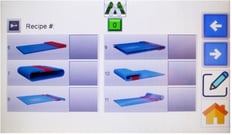

![]() Receita: Trata-se de uma combinação específica dos parâmetros de calor e velocidade utilizados para soldar diferentes tipos de tecido. Isto mostra qual a receita que está a ser utilizada atualmente na máquina. 0 - 24 Definições de receitas disponíveis. Para alterar as receitas, o interrutor de ligar/desligar o calor deve estar na posição de desligado.

Receita: Trata-se de uma combinação específica dos parâmetros de calor e velocidade utilizados para soldar diferentes tipos de tecido. Isto mostra qual a receita que está a ser utilizada atualmente na máquina. 0 - 24 Definições de receitas disponíveis. Para alterar as receitas, o interrutor de ligar/desligar o calor deve estar na posição de desligado.

Definições:

Definições:

Engata a mesa e o extrator com os 2 rolos frontais. Ideal para costuras longas e rectas

Engata a mesa e o extrator com os 2 rolos frontais. Ideal para costuras longas e rectas Engata o extrator. Braço oscilante para baixo. Ideal para insufláveis ou produtos curvos

Engata o extrator. Braço oscilante para baixo. Ideal para insufláveis ou produtos curvos Feixe de rolos simples. Retira a mesa e vai mudar isto por baixo, deixando cair o rolo de soldadura inferior e alterando a configuração

Feixe de rolos simples. Retira a mesa e vai mudar isto por baixo, deixando cair o rolo de soldadura inferior e alterando a configuração Auto-reversão: Isto ajusta a velocidade inversa dos rolos quando a máquina pára de soldar. Esta função destina-se a minimizar as falhas de soldadura e a produzir um produto perfeito. As setas PARA CIMA e PARA BAIXO aumentam e diminuem a velocidade de inversão.

Auto-reversão: Isto ajusta a velocidade inversa dos rolos quando a máquina pára de soldar. Esta função destina-se a minimizar as falhas de soldadura e a produzir um produto perfeito. As setas PARA CIMA e PARA BAIXO aumentam e diminuem a velocidade de inversão. Interruptores ON/OFF: Os interruptores Drive FWD/REV, Drive System ON/OFF e Foot Pedal Override ON/OFF são utilizado para ligar/desligar as funções.

Interruptores ON/OFF: Os interruptores Drive FWD/REV, Drive System ON/OFF e Foot Pedal Override ON/OFF são utilizado para ligar/desligar as funções. Controlo por pedal: Pode segurar o pedal para controlar os rolos e, quando o solta, a cabeça sai da posição. Ou pode premir e a cabeça funciona e premir novamente para soltar

Controlo por pedal: Pode segurar o pedal para controlar os rolos e, quando o solta, a cabeça sai da posição. Ou pode premir e a cabeça funciona e premir novamente para soltar Contador de horas: O contador de horas gere o tempo de funcionamento da máquina. Dividido entre a máquina, a manutenção, o ar quente e a cunha quente

Contador de horas: O contador de horas gere o tempo de funcionamento da máquina. Dividido entre a máquina, a manutenção, o ar quente e a cunha quente

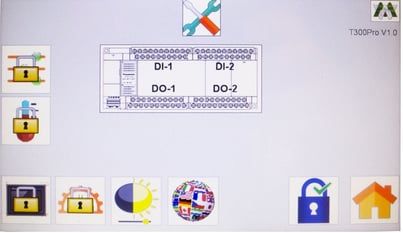

Definições avançadas: O botão de ferramentas conduz aos menus de profundidade - algumas coisas estão bloqueadas para os parâmetros

Definições avançadas: O botão de ferramentas conduz aos menus de profundidade - algumas coisas estão bloqueadas para os parâmetros

- Funções: iluminar o ecrã

- como se altera o movimento de balanço.

- combinação de diferentes velocidades de como se está a entrar quando se está a ir da esquerda para a direita.

- cima baixo esquerda direita funções dentro fora velocidade.

- Diferentes combinações podem fazer com que o seu relógio balance a direito, ou balance para dentro a partir da parede lateral, dependendo do que pretende.

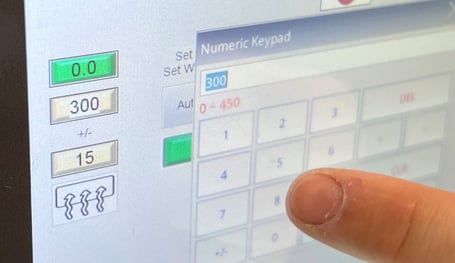

Nota: Sempre que alternar entre sistemas de aquecimento, tem de aceder a este menu e pretende fazer a sintonização automática. Temos uma nota aqui em cima que diz que, quando estiver a fazer ar quente, tem de o definir para 300 e depois clicar no ajuste automático. As cunhas quentes serão 200.

Ensaio de soldadura: tempo de duração de cada uma. A cunha vai estar em posição e pode testar o material a diferentes velocidades para ver onde está a melhor soldadura. É a melhor forma de testar se está a conseguir soldar bem.

Ensaio de soldadura: tempo de duração de cada uma. A cunha vai estar em posição e pode testar o material a diferentes velocidades para ver onde está a melhor soldadura. É a melhor forma de testar se está a conseguir soldar bem.

6.0 Peças de substituição recomendadas

Miller Weldmaster recomenda que se mantenham em stock as seguintes peças sobresselentes:

NOTA: Existem dois parâmetros PID diferentes guardados na máquina de acordo com o sistema de aquecimento utilizado, ar quente ou quente. Prima a tecla Default (Predefinição) durante 1 segundo, e o PID voltará volta às definições de fábrica.

Encomenda de peças? Ligue para 855-888-9353 ou envie um e-mail para service@weldmaster.com

A T300 é uma máquina de selagem por calor que solda tecidos ou películas de plástico térmico por ar quente ou cunha quente, através da aplicação de pressão, velocidade consistente e temperatura exacta para selar perfeitamente materiais de plástico térmico.

Características

- Adequado para tendas de várias dimensões, barcos insufláveis, faixas, lonas, toldos, etc.

- A HMI de fácil utilização permite aos operadores ajustar facilmente a máquina para uma grande variedade de produtos.

- O controlador de temperatura Auto-Control permite que o sistema forneça calor com precisão aos produtos que estão a ser produzidos.

- O controlo de pedal duplo permite um funcionamento fácil durante longos períodos de tempo com elevada eficiência.

- Uma função automática de inversão automática permite que a máquina inicie e pare com uma costura sem falhas.

Especificações técnicas

- Classificação de am peres - 25 amperes a 230 volts / 16 amperes a 400 volts

- Potência nominal - 4000 W

- Tensão nominal - 230v CA, 50/60hz ou 400v CA, 50/60hz

- Temperatura máxima - 1350°F (730°C)

- Pressão de ar geral - 120psi (8,3 bar)

- Velocidade da máquina - 3 pés/min a 80 pés/min (1 m/min a 25 m/min)

- Dimensões gerais - 69in x 26in x 58in (1750mm x 650mm x 1450mm)

- Largura do selo - 5mm a 50 mm

- Ruído máximo - 70 dbA

- Peso líquido - 330 kg (730 lbs)

- Número do documento elétrico - O número do documento é o número de série da máquina. Este número está localizado na etiqueta de série da máquina.

Secção Mecânica

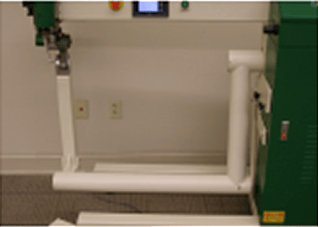

- Tampo de mesa com rolos amovível: O conjunto do tampo da mesa de rolos é utilizado para aplicações de painéis, bordas, acabamento de bordas e aplicações gerais de costura.

-

Instalação/remoção/ajuste do conjunto da mesa

- Comece por desapertar os dois botões pretos à direita do acionamento (não é necessário retirar estes botões).

- De seguida, vá para o lado do extrator da máquina. Mesmo por baixo do dispositivo de extração de material, existem dois botões pretos semelhantes aos dos parafusos anteriormente desapertados. Retire estes botões enquanto suporta o peso do conjunto da mesa.

- Por fim, levantar e puxar o conjunto da mesa para fora da garganta da máquina pela parte de trás (lado do dispositivo de extração).

-

- Braço oscilante: O braço oscilante é utilizado quando os produtos incluem formas, curvas e tubos da área de costura. Pode ser posicionado para cima ou para baixo.

- Viga de um rolo: A viga de rolo único é a melhor para produtos com curvas apertadas. Fácil de mover o material através da máquina.

Fonte de calor

- Ar quente: a caixa do elemento de aquecimento contém o elemento de aquecimento e o acoplamento térmico.

- Cunha quente: a ponta da cunha quente contém os elementos de aquecimento e o acoplamento térmico.

- Unidade superior: Movimento para cima e para baixo do rolo de soldadura superior.

- Conjunto de ajuste do sistema de aquecimento: Permite um posicionamento exato do bocal de ar quente ou da ponta da cunha.

- Conjunto do extrator de tecido exterior: Ajuda o operador no manuseamento do material enquanto produz costuras mais planas.

.png?width=475&name=Untitled%20design%20(7).png)

Secção de controlos do operador

- Painel de controlo: O ecrã tátil digital HMI (Human Machine Interface) permite-lhe definir os controlos do sistema.

- Botão de ligar/desligar: O botão de alimentação liga e desliga a máquina.

- Paragem de emergência: O botão de paragem de emergência, quando premido, pára a operação de costura em caso de emergência.

Sistema pneumático

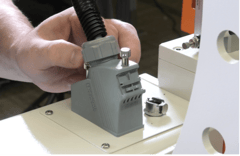

- Regulador de ajuste da pressão: Filtra a água e a sujidade do ar. O regulador de ajuste da pressão regula a pressão da máquina. Aumenta a pressão rodando no sentido dos ponteiros do relógio e diminui o valor rodando no sentido contrário ao dos ponteiros do relógio.

- Válvula Solenoide: Controla as acções dos Cilindros de Ar.

- Manómetro: Utilizado para visualizar a regulação da pressão. O manómetro do rolo de soldadura superior é utilizado para visualizar a regulação da pressão do rolo de soldadura superior.

- Cilindro de ar: Os cilindros de ar da unidade superior/extrator são utilizados para abrir e fechar o rolo de soldadura e o rolo extrator. O cilindro do sistema de aquecimento controla a entrada e saída do sistema de aquecimento .

- Controlo do limite de pressão do extrator: Consultar a página 21 para o procedimento de ajuste.

Outros

- Disjuntor de alimentação eléctrica: Utilizado para o controlo de proteção da fonte de alimentação geral da máquina completa.

- Interruptor do pedal direito: Controla a elevação do rolo de soldadura e a abertura e fecho dos rolos de soldadura e do extrator (se o interrutor do extrator estiver ligado).

- Interruptor do pedal esquerdo: Controla o início e a paragem da operação de costura.

8.0 Manutenção

Diário: Ferrovia do petróleo

- O operador deve lubrificar diariamente a calha localizada na cabeça de soldadura. Isto ajudará a manter o sistema de aquecimento a funcionar corretamente

- Podem ser utilizados como lubrificantes óleos, massas ou massas de baixa viscosidade

- Não podem ser utilizados lubrificantes que contenham MoS2 ou grafite

Atenção! O operador deve desligar a máquina da corrente eléctrica antes de prosseguir.

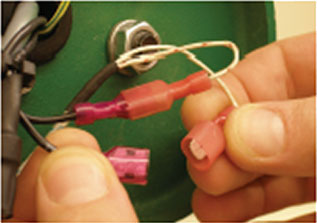

Elemento elétrico

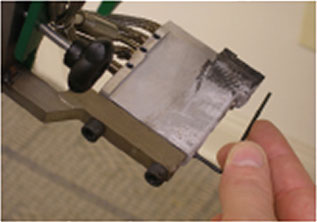

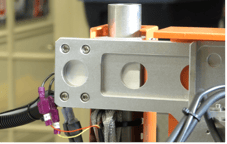

1. Desligue a máquina e retire a ficha Fénix cinzenta que se encontra ao lado da mangueira de ar preta na parte superior da máquina (ilustrada na imagem).

2. Retire os 11 parafusos que mantêm o protetor térmico cor de laranja no lugar. Uma vez retirado, deve ficar em 3 peças, como mostra a imagem.

3. Desaperte as porcas hexagonais de plástico para expor os 2 fios condutores que entram no elemento de aquecimento.

4. Desaperte o fio de terra verde e amarelo.

5. Retire a tampa prateada da parte superior em forma de rolha do elemento de aquecimento.

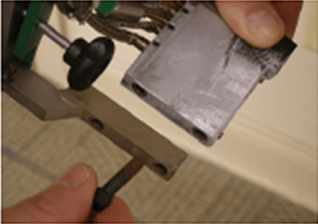

6. Desaperte os dois parafusos de fixação indicados na figura para retirar os dois fios condutores

.

.

7. Deslize o elemento de aquecimento antigo para fora da caixa e coloque o novo elemento no seu lugar.

Circuitos eléctricos

- Ao substituir peças e componentes, deve utilizar a peça ou os componentes do mesmo tipo que o original ou equivalente ao tipo original.As peças de substituição do equipamentooriginal devem ser adquiridas através de Miller Weldmaster e ou de um distribuidor autorizado Miller Weldmaster .

- O quadro elétrico deve ser limpo de seis em seis meses. Para limpar corretamente o quadro elétrico: desligue a fonte de alimentação e, utilizando ar comprimido e uma pistola de ar, sopre suavemente o ar através do componente elétrico e do quadro de controlo , limpando o pó e os detritos da área.

- Para evitar danificar o PLC, o Visor e o Painel de Operação, nunca ligue ou desligue os cabos que ligam o PLC, o Visor e o Painel de Operação enquanto a alimentação estiver ligada.

- Se houver alguma avaria que não possa ser eliminada, contactar imediatamente o serviço de assistência técnica em Miller Weldmaster.

Sistema de acionamento

- Verificar se as rodas dentadas motrizes estão deslocadas ou soltas.

- Verifique se as correntes estão demasiado soltas. Aperte-as se necessário.

- Verifique se o bocal está paralelo e no centro do rolo de soldadura. Se não estiver, deve ser ajustado de acordo com o Ajuste do sistema de aquecimento por ar quente.

- Verificar se o movimento de subida e descida da unidade superior é suave.

AVISO: O tubo de vidro parte-se facilmente e pode já estar partido, pelo que deve ter muito cuidado.

Limpeza/substituição do filtro de ar (apenas para máquinas de ar quente)

O Miller Weldmaster T300 tem um compressor de ar externo que fornece o fluxo de ar ao elemento de aquecimento. É necessário limpar e mudar periodicamente o cartucho do filtro de ar para manter um caudal de ar suficiente. Um caudal de ar insuficiente ou quaisquer impurezas no caudal de ar encurtarão a vida útil do elemento térmico.

Limpar o cartucho do filtro de ar todas as semanas

Se as condições circundantes na sua área de produção não estiverem limpas, recomenda-se que limpe o cartucho do filtro de ar duas vezes por semana.

- Desaperte e retire a tampa da extremidade do cartucho do filtro de ar.

- Retire o cartucho do filtro de ar.

- Utilizando um produto de limpeza dos travões ou um produto que contenha grandes quantidades de éter, pulverize o cartucho do filtro de ar de dentro para fora .

- Secar o cartucho do filtro de ar, soprando-o de dentro para fora com ar de oficina.

- Reinstale o cartucho do filtro de ar e a tampa da extremidade do cartucho do filtro de ar no compressor de ar interno e aperte-os.

Substituir o cartucho do filtro de ar a cada 3 - 6 meses

Se as condições circundantes na sua área de produção não estiverem limpas, recomenda-se que substitua o cartucho do filtro de ar todos os meses.

- Retire a tampa da extremidade do cartucho do filtro de ar.

- Retire o cartucho do filtro de ar.

- Substituir por um novo cartucho de filtro de ar, número de peça 330297.

- Reinstale o cartucho do filtro de ar e a tampa da extremidade do cartucho do filtro de ar no compressor de ar interno.

Aperto/ Lubrificação de correntes

A Miller Weldmaster T300 tem várias correntes que são utilizadas para acionar os rolos de soldadura e os rolos de extração. Embora não seja um item de manutenção elevada, as correntes devem ser inspeccionadas uma vez por ano para garantir que não existe corrosão excessiva, ferrugem ou sujidade. Inspeccione também para verificar se existem folgas ou desvios. Se necessário, lubrifique as correntes uma vez por ano com óleo de engrenagem 80w - 90w.

1. Coloque o disjuntor na posição de desligado.

2. Desligue o cabo de alimentação da fonte de alimentação. Se o cabo de alimentação estiver ligado por cabo, desligue a fonte de alimentação na caixa de junção.

3. Retire a tampa do armário de distribuição e inspeccione as correntes. Efectue a manutenção das correntes, se necessário.

4. Retire as tampas das extremidades da viga inferior e inspeccione as correntes. Efectue qualquer manutenção das correntes, se necessário.

5. Retire a tampa do extrator e as tampas da unidade superior do rolo de soldadura. Efetuar a manutenção das correntes, se necessário.

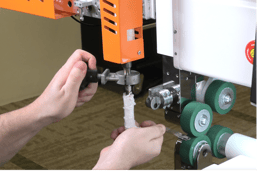

Substituição da ponta da cunha

1. Desligue a alimentação da máquina colocando o disjuntor principal na posição de desligado.

2. Certificar-se de que a cunha arrefeceu até uma temperatura que possa ser manuseada.

3. Desaperte e retire a tampa da caixa.

4. Desligue os cabos macho e fêmea dos fios do termopar e da cunha.

5. Desaperte os dois parafusos de fixação situados na parte lateral da cunha.

6. Retire os dois parafusos do suporte de montagem traseiro e retire o conjunto da cunha.

7. Instale o novo conjunto da cunha invertendo as instruções acima. Quando apertar os parafusos na parte de trás da cunha, desaperte-os 1/8 de volta para que a cunha tenha alguma "flutuação".

Ajustes do sistema de aquecimento por ar quente

Comece por ligar o ar quente e definir a temperatura desejada. Coloque os rolos de soldadura na posição fechada, accionando o pedal do rolo de soldadura.

- Posição do bocal da esquerda para a direita, verifique esta posição accionando o pedal de acionamento e observe a ponta do bocal. Deve estar centrado da esquerda para a direita nos rolos de soldadura, se assim for, passe para o passo de alinhamento seguinte. Se não estiver, localize o botão de bloqueio da esquerda para a direita e desaperte-o duas voltas. Isto permitirá o ajuste do micrómetro da esquerda para a direita. Agora localize o Micrómetro da esquerda para a direita, que se encontra ao nível dos olhos do operador. Rodando o botão do micrómetro da esquerda para a direita de modo a que o valor numérico aumente, a ponta do bico desloca-se para a esquerda. Rodar o botão do micrómetro da esquerda para a direita, de modo a que o valor numérico diminua, deslocará a ponta do bico para a direita. Depois de o bico estar centrado nos rolos de soldadura, aperte o botão de bloqueio da esquerda para a direita.

- Posição do bocal para cima e para baixo, verifique isto accionando o pedal de acionamento e observe a ponta do bocal. Deve estar a apontar para o ponto de aperto dos dois rolos de soldadura, se assim for, passe para o passo de alinhamento seguinte. Caso contrário, localize o botão de bloqueio da altura e desaperte-o duas voltas. Isto permitir-nos-á ajustar o botão do micrómetro de altura. O botão do micrómetro de altura está localizado na parte inferior do sistema de aquecimento, apontando para baixo. Se rodar o botão do micrómetro de altura de modo a que o valor numérico aumente, a ponta do bico será elevada. Rodar o botão do micrómetro de altura de modo a que o valor numérico diminua irá baixar a ponta do bico. Depois de o bico estar alinhado, aperte o botão de bloqueio da altura.

Nota: A ponta do bico desloca-se para cima ou para baixo quando o calor é alterado. Após uma mudança de calor superior a 100 graus, certifique-se de que verifica a altura da ponta do bico. - A profundidade do bocal deve estar a aproximadamente ¼ - ½ de polegada do ponto de aperto dos rolos de soldadura. Para verificar isto, accione o pedal de acionamento e observe a ponta do bocal. Se o bocal estiver alinhado, efectue um teste de soldadura. Se não estiver, localize o botão de bloqueio da profundidade e desaperte-o duas voltas. Isto permitir-nos-á ajustar o botão do micrómetro de profundidade. O botão do micrómetro de profundidade está localizado na parte de trás do sistema de aquecimento, virado para a direção do fluxo do tecido. Se rodar o botão do micrómetro de profundidade de modo a que o valor numérico aumente, a ponta do bico ficará mais próxima dos rolos de soldadura. Se rodar o botão do micrómetro de profundidade de modo a que o valor numérico diminua, a ponta do bico afasta-se dos rolos de soldadura. Depois de o bico estar alinhado, aperte o botão do micrómetro de profundidade. Quando o bocal estiver alinhado, efectue um teste de soldadura.

Ajustes do extrator

- Com o conjunto da mesa no lugar, ajustar a altura do dispositivo de extração de material utilizando o anel de aço e a porca de bloqueio para obter a altura desejada do dispositivo de extração de material.

- Para a maioria das aplicações, a roda de extração de material deve ser ajustada primeiro até tocar ligeiramente no rolo de aço inoxidável.

- De seguida, ajuste a roda do extrator ligeiramente para baixo, rodando o colar de ajuste meia volta no sentido contrário ao dos ponteiros do relógio. Isto assegurará o contacto total das superfícies de contacto.

Ajustes do sistema de aquecimento em cunha quente

Uma nota antes de começar; a cunha deve estar um pouco solta (3/16 polegadas de folga). Comece por a velocidade principal para zero e fechando os rolos de soldadura.

Primeira etapa de alinhamento

Quando o braço em cunha oscila para dentro e avança, é imperativo que a ponta da cavilha de alinhamento encaixe no recesso do braço em cunha. Verifique isto accionando o pedal de acionamento. Se estiver tudo bem, passe para o segundo passo do alinhamento. Se não estiver, localize o botão de ajuste cêntrico na parte superior do braço em cunha. Ao afrouxar o botão de ajuste cêntrico, você poderá girar o eixo serrilhado em ¼ de volta até que o pino de alinhamento se encaixe no recesso. Aperte o botão de ajuste cêntrico quando o alinhamento adequado for alcançado.

Segunda etapa de alinhamento

A ponta da cunha deve ter a mesma altura que o ponto de aperto dos rolos de soldadura. Verifique isto accionando o pedal de acionamento e observando a ponta da cunha. Esta deve dirigir-se diretamente para o ponto de aperto dos rolos de soldadura sem tocar primeiro no rolo de soldadura superior ou inferior. Ao mesmo tempo, é necessário verificar a inclinação da cunha. Certifique-se de que a ponta esquerda não é colocada mais alta ou mais baixa do que a ponta direita. Para o efeito, é necessário colocar os olhos ao nível dos rolos de soldadura. Se estiverem correctos, passe ao terceiro passo do alinhamento. Caso contrário, localize o botão de bloqueio da altura e desaperte-o duas voltas. Isto permitirá o ajuste do botão do micrómetro de altura. Rodar o botão do micrómetro de altura de modo a que o valor numérico aumente, fará subir a cunha. Rodar o botão do micrómetro de altura de modo a que o valor numérico diminua, irá baixar a cunha. O ajuste da inclinação requer uma combinação de afrouxamento e aperto do botão de inclinação esquerdo e do botão de inclinação direito. Depois que a altura da ponta da cunha e a inclinação estiverem alinhadas, aperte o botão de travamento da altura.

Terceira etapa de alinhamento

A ponta da cunha deve estar alinhada da esquerda para a direita e centrada nos rolos. Verifique isso acionando o pedal de acionamento e observando se a ponta está centralizada nos roletes depois de avançar. Se isto estiver correto, avance para o Quarto Passo de Alinhamento. Se não estiver, localize o botão de bloqueio esquerdo/direito e desaperte-o duas voltas. Isto permitirá o ajuste do botão micrométrico esquerdo/direito. Girar para diminuir o valor numérico no Botão Micrométrico Esquerdo/Direito moverá a cunha para a direita. Girar para aumentar o valor numérico no botão do micrômetro esquerdo/direito moverá a cunha para a esquerda. Depois que a ponta da cunha estiver alinhada da esquerda para a direita com os rolos de solda, aperte o botão de travamento esquerdo/direito.

Quarta etapa de alinhamento

A ponta da cunha deve estar alinhada com os rolos de soldadura. Verifique isso engatando o pedal de acionamento e olhando por cima da face superior da cunha. Veja se a cunha está alinhada uniformemente com os rolos de solda. Se o alinhamento estiver correto, passe para o Quinto Passo de Alinhamento. Se não estiver, solte ligeiramente os parafusos de montagem da cunha, rode muito ligeiramente todo o sistema de aquecimento na direção pretendida e volte a apertar os parafusos de montagem da cunha. Verifique novamente o alinhamento da cunha. Continue repetindo até que a cunha esteja montada corretamente.

Quinta etapa de alinhamento

O último passo envolve a profundidade da cunha. Verifique este ajuste accionando o pedal de acionamento para verificar o contacto entre a cunha e os rolos de soldadura. Se não houver contacto suficiente, a cunha mal tocará nos rolos. Isto fará com que haja uma falta de transferência de calor para o material. Demasiado contacto, a cunha entrará em contacto com os rolos e a unidade superior de oscilação da cunha desviar-se-á. Isto fará com que a cunha seja sugada pelos rolos de soldadura durante a costura. Se estiver corretamente alinhado, ligue o interrutor de aquecimento e prepare-se para uma soldadura de teste. Se não estiver, localize o botão de bloqueio da profundidade e desaperte-o duas voltas. Isto irá permitir o ajuste do botão do micrómetro de profundidade. Rodar o botão do micrómetro de profundidade para aumentar o valor numérico irá afastar a cunha dos rolos de soldadura. Rodar o botão do micrómetro de profundidade para diminuir o valor numérico irá mover a cunha em direção aos rolos de soldadura. Quando estiver corretamente alinhado, aperte o botão de bloqueio da profundidade. Ligue o interrutor de aquecimento e prepare-se para uma soldadura de teste.

Alterar o sistema de aquecimento entre ar quente e cunha quente:

A primeira coisa a fazer é desligar a ficha Fénix.

Desaperte os quatro parafusos que se encontram atrás do sistema de aquecimento Hot Wedge.

Retire-o e substitua-o pelo sistema de aquecimento por ar quente, aparafusando os quatro parafusos, ligando a ficha Fénix e ligando a mangueira de ar.

Agora que o ar quente está configurado, temos de instalar o bocal no sistema de aquecimento.

Colocar o sistema de aquecimento em posição

Introduzir o bocal, fixá-lo bem e ajustá-lo ao rolo de soldadura.

Uma vez configurado, deve ir ao ecrã HMI para ajustar o alinhamento do bocal.

Comece por deslocá-lo para a esquerda, ajuste-o para baixo e coloque-o nos rolos de soldadura.

Ao contrário do Wedge, terá um espaço atrás dele, pelo que não poderá tocar nas rodas.

Clique no botão Guardar e regresse à página inicial.

***NOTA IMPORTANTE: Ao mudar o sistema de aquecimento de ar quente para cunha quente ou vice-versa, é necessário afinar automaticamente a máquina:

- Desligar ou manter o aquecimento desligado

- Definir a temperatura para 200 graus

- Premir a função de rotação automática

- Isto fará com que o aquecimento se ligue sozinho

- Isto fará com que o aquecimento se ligue sozinho

- Durante a afinação automática - não tocar na máquina nem tentar operá-la.

- Deixar a máquina efetuar o ciclo

- Deixar a máquina efetuar o ciclo

- O aquecimento permanecerá ligado quando a sintonização automática tiver concluído o seu ciclo

- A temperatura deve manter-se estável com uma tolerância de +/- 5 graus

Substituir a bateria da HMI

**Para substituir a bateria da HMI - Deixe sempre a alimentação ligada durante a substituição para garantir que todas as definições de fábrica são guardadas. Se não for deixada ligada durante a substituição da bateria, corre o risco de perder a memória e os programas.

1. Retire os parafusos Allen da tampa lateral em ambos os lados do ecrã HMI

2. Poderá então retirar o ecrã HMI da placa posterior

3.Com uma chave de fendas pequena e plana, desaperte os parafusos verdes da ficha de alimentação situados em cada lado (não retire nenhum dos parafusos que fixam os 3 fios no lugar)

4. Assim que os parafusos forem removidos, poderá desligar ou retirar a ficha de alimentação verde

5. Desaperte os parafusos serrilhados do cabo HMI (cabo VGA)

6. Agora que a sua HMI foi desligada, pode desapertar os 4 parafusos dos cantos da placa da tampa traseira da HMI e isto irá remover a estrutura do ecrã

7. Pode agora pegar numa chave de fendas de cabeça plana e pressionar as 3 patilhas e remover o 1 parafuso que segura a placa traseira

8. Tem agora acesso à placa de circuitos que contém a bateria

9. A bateria pode agora ser removida utilizando uma pequena chave de fendas de cabeça chata para libertar a bateria

Substituir a bateria

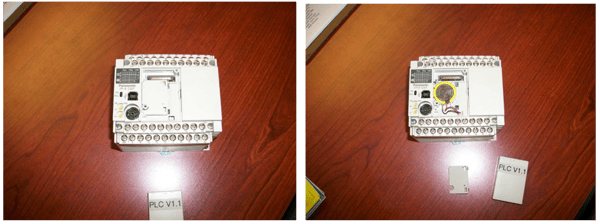

Ao substituir a bateria do PLC, é importante que a máquina esteja LIGADA durante todo o procedimento para garantir que não há perda de memória.

1. Retirar a tampa de acesso do PLC.

2. Retirar a tampa da bateria

3. Retirar a pilha.

4. Instalar a bateria nova e colocar a tampa de acesso. A máquina deve estar pronta para prosseguir com o seu funcionamento normal.

9.0 Especificações de transporte e armazenamento

Atenção! Recomenda-se a utilização de um empilhador para deslocar ou retirar uma máquina engradada de uma palete.

Transporte dentro de uma instalação de produção

Devido ao peso da máquina Miller Weldmaster , o fabricante exige a utilização de um empilhador ou de um motor de reboque. Os garfos devem ser inseridos por baixo da estrutura inferior ao longo do centro de gravidade. Levante lentamente para garantir a colocação correcta dos garfos.

Transporte para fora da instalação de produção

O fabricante exige que a máquina Miller Weldmaster seja colocada numa palete e carregada num camião utilizando um empilhador ou um motor de reboque. Os garfos devem ser inseridos por baixo da estrutura inferior, ao longo do centro de gravidade. Fixar a máquina na palete e proteger os vários controlos e funcionalidades, encaixotando a máquina.

Armazenamento

O fabricante recomenda que, sempre que a máquina não estiver a ser utilizada, deve ser protegida contra o excesso de pó e humidade. O operador deve familiarizar-se com os símbolos de aviso na máquina para estar alerta para as áreas potencialmente perigosas na máquina.

NOTA: O fabricante não se responsabiliza por quaisquer danos ou ferimentos resultantes de uma utilização incorrecta desta máquina.

10.0 Requisitos técnicos

Requisitos técnicos

- A pressão total do ar deve ser de 120 psi (8,3 bar).

- A pressão da roda de soldadura da unidade superior deve situar-se entre 5 psi e 60 psi (0,3 bar e 4,1 bar).

- A elevação do rolo de soldadura superior deve ser suave e livre, sem vibrações evidentes.

- Quando os rolos de soldadura superior/inferior estão corretamente alinhados, as extremidades dos dois rolos devem estar paralelas e alinhadas.

- Balanço do sistema de aquecimento: A entrada/saída do sistema de aquecimento deve ser suave e natural a uma velocidade moderada.

- As linhas de ar e os acessórios de ar devem estar isentos de fugas.

NOTA: As alterações de factores como a espessura dos materiais, as qualificações dos operadores e as diferentes condições ambientais e meteorológicas podem afetar diretamente o produto. O operador deve ser capaz de compreender os seguintes factores ajustáveis em particular:

- Temperatura de aquecimento

- Pressão do ar

- A pressão do rolo de soldadura superior

- Volume de ar

- Colocação do sistema de aquecimento

11.0 Documentos adicionais da máquina

- Documento de pré-instalação

- Folha de especificações técnicas

- Ficha de especificações técnicas (T300 Curve Parede dupla)